חברות רבות שאני פוגש מחפשות את החיסכון "מתחת לפנס". כלומר בתחומים שקל לראות ולשייך למוקד תמחירי מסוים. למשל רכש, או תוצרת פגומה, עלות העבודה, או לוגיסטיקה. פעילות שמטרתה לגבש את העובדים תקרא רווחה, תחשב בדרך כלל מותרות ותהיה הראשונה בתור לקיצוץ.

הבזבוז "שסמוי מן העין"

באותו הזמן מתעלמים מכל מה שקצת סמוי מן העין ובפרט הוצאות שלא נכנסות לסעיף תמחירי ייעודי. למשל, היכן נרשום את העלות הגבוהה של תחלופת עובדים (גיוס, הכשרה, עקומת לימוד), שיעורי היעדרות גבוהים, אספקה באיחור או אספקה חלקית של הזמנות שגוררת בדרך כלל עלויות סט אפ גבוהות ומיותרות ("זיפ זופ" בין סדרות בניסיון להשביע את הרצון של כולם), הובלות דחופות ויקרות, מלאי גבוה בתהליך ובפרט מלאי של תוצרת עודפת ותוצרת פגומה שמנסים "להנציל" ועוד ועוד.

כאשר אנחנו רצים אחרי הזנב של עצמנו, מחפשים את ההתייעלות רק דרך הסעיפים התמחירים בהנהלת החשבונות, לא בוחנים את המכלול ולא מחפשים הוצאות מיותרות במבט שלא נעול ברשימות של הנהלת החשבונות – אנחנו עלולים להעצים את ההפסד וחוסר ההתייעלות במקום לשפר.

שתי דוגמאות

תוצרת פגומה

ברור לנו שאם יש לנו תוצרת פגומה זה בזבוז. אבל אם ננסה להנציל את התוצרת הפגומה כפי שיקרה לא פעם, מרבית הסיכויים שנגדיל את ההפסד. למעט מאד מוצרים יש שולי רווח מספיק גדולים שיכולים לממן עיבוד או אריזה חוזרים. אפילו אחסון ביניים עקב תקלה ואריזה מאוחרת יהיה כמעט תמיד הוצאה שהמוצר אינו יכול לשאת ויגדיל את ההפסד במקום לייעל.

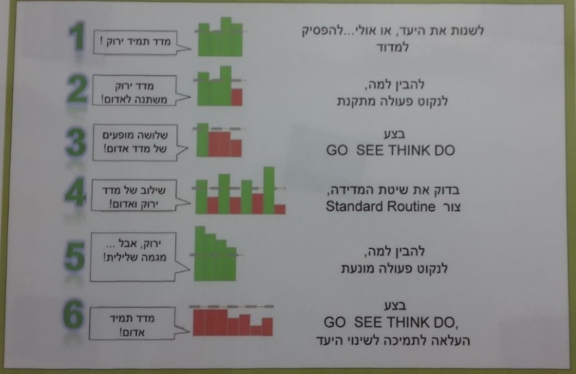

במקרה הזה צריך למקד את המאמץ בחקירה של גורמי השורש שגרמו לתוצרת שפגומה, ולמדוד לא את שיעור התוצרת שפגומה שלא הצלחנו לעבד מחדש וזרקנו, אלא את שיעור התוצרת שלא יצרנו בפעם הראשונה נכון (מדד שנקרא "איכות פעם ראשונה" או FTQ: First Time Quality). רק כך נוכל למנוע יצור לא תקין.

ההוצאה המיותרת של העיבוד החוזר ("ההנצלה") תתחלק בין סעיפים שונים בהנהלת החשבונות וקל להתעלם ממנה.

אי עמידה במועדי האספקה

כאשר החברה לא עומדת במועדי האספקה מתחיל לחץ גדול של הלקוחות על המנכ"ל, או מנהלים אחרים לקבל את הסחורה שלהם במועד. כל אחד מהמנהלים מנסה להתערב ולשנות את תכנית היצור ומעל כולם המנכ"ל. הנזק של שינויים בתכנית היצור הוא עצום. ראשית אובדן זמן יצור יקר עקב עצירות וסט אפים מיותרים ולכן הגדלת הפיגור של ההזמנות הבאות. שנית, פחת חומרים בזמן הסט אפים הנוספים. שלישית, שינוי תכנית העבודה עלול לדרוש אספקה דחופה ויקרה, של חומרים, אבטלה בקו היצור או מחסור בעובדים וקריאה דחופה לשעות נוספות (ציוות העובדים נעשה לפי התכנית ואינו מתאים לשינוי).

גם במקרה הזה הלקוח שכעס על המנכ"ל יבוא על סיפוקו הפעם אבל העלות והפיגור בהוצאת הזמנות מלאות גדלו. אלא ששוב, הנזק יתחלק בין סעיפים תמחיריים שונים ולא נראה אותו.

דוגמאות נוספות יהיו מוטיבציה נמוכה של העובדים, עבודה ללא תכנון שבועי מחייב, ניהול לא מדויק של המלאי (שמתבטא בהלימת מלאי נמוכה), ריבוי מוצרים ועוד.

ההגדרה של טויוטה למוקדי הבזבוז

חברת טויוטה הגדירה כבר לפני עשרות שנים את שבעת מוקדי הבזבוז (מודות), במסגרת פיתוח של Toyota Production System או כפי שנהוג לקרא במערב לשיטות שיצאו מטויוטה "יצור רזה".

שיטות היצור והניהול שצמחו מבית היוצר של טויוטה נפוצות היום בחברות בינלאומיות רבות וסייעו בהתייעלות משמעותית והגדלת הרווח ואני ממליץ ללמוד מהן.

לפי ההגדרה של טויוטה בזבוז יהיה בכל פעם שנעשה פעולה אשר:

- הלקוח אינו מוכן לשלם עליה (אגב, יתכן ויהיו פעולות כאלו שנאלץ לעשות, אך צריך לחתור לצמצם אותן).

- הפעולה אינה משנה את המוצר או המידע.

- "הנצלה". המוצר או השירות אינו נעשה נכון בפעם הראשונה (FTQ).

לפי ההגדרה של טויוטה, קימות שבע קטגוריות או סוגים של בזבוז

- תוצרת פגומה.

- ייצור עודף.

- תעבורה.

- המתנה.

- מלאי.

- תנועות.

- העיבוד עצמו.

נפרט

תוצרת או שירות פגומים

כל יצור של תוצרת לא מתאימה לדרישת הלקוח שנדרש לזרוק וליצר חדש היא כמובן בזבוז. גם עצם החיפוש של הסיבה ליצור הפגום הוא בזבוז. אבל זהו "בזבוז" הכרחי במטרה שלפר. במקום להמשיך ולהתנהל באותה שגרה של יצור והנצלות, מחובתנו לגייס את העובדים ובעזרת צוותי שיפור לרדת לגורמי השורש של היצור הפגום, לתקן ולמנוע בהמשך.

בהקשר הזה, אציין גם את עודפי המשקל באריזה (שהלקוח לא משלם עליהם). זהו בזבוז גדול מאד. כדי להקטין את עודפי המשקל נדרש למשל, לעבוד עם בקרת איכות סטטיסטית ולצמצם מאד את השונות במשקל של כל שקית או מארז אחר. באופן כזה נוכל להתקרב מאד עם המשקל הממוצע למשקל הנומינלי שרשום על האריזה מבלי להסתכן במשקל חסר.

אני פוגש חברות רבות שחוסכות את "הבזבוז" של צוותי השיפור והמעורבות של העובדים ומעדיפות להמשיך להתנהל עם יצור פגום ועיבוד חוזר שהעלות שלהם גבוהה עשרות מונים.

יצור עודף

כל ייצור של כמות עודפת בטעות, או כדי לא להחליף מוצר במשמרת לילה ("לחסוך" עובדים מקצועיים במשמרת לילה), או כדי להאריך את סדרת היצור בניסיון לייעל - גורר אחסון מלאי. המלאי תופס מקום רב שכמובן עולה כסף, המלאי גם עלול להתקלקל או לאבד את הטריות. שלא לדבר על חברות (מזון, תרופות ודומות) שנדרשות לשמור על עקיבות (Traceability) ומאבדות אותה לחלוטין.

בהקשר הזה נכלול גם הקדמה של יצור ואחסון תוצרת גמורה שלא מיועדת למשלוח קרוב. העיקר שהעובדים והמכונות יעבדו.

תעבורה

כל הזזה של המוצר מעבר למינימום הנדרש היא בזבוז. החשש הוא כמובן שכל מה שקיים היום ואנו רגילים אליו, עלול להיחשב על ידינו במסגרת "המינימום הנדרש".

לכן אני ממליץ שתתחילו במדידה של כמות המשלוחים הדחופים של תוצרת שמסופקת באיחור ללקוח זועם, או משלוחים דחופים להביא חומרים ליצור לא מתוכנן. המדידה היא תנאי הכרחי לשיפור.

תמשיכו במדידה של כמות הפעמים שחומרים שיצאו מהמחסן לרצפת היצור וחזרו למחסן בסוף היום. או מלאים מיותרים שמפריעים ומזיזים ממקום למקום.

במקרה שאתם חברה שמספקת שירות, תמדדו כמה פעמים נשלח שוב ושוב איש שירות שלא פותר את הבעיה בפעם הראשונה שהגיע ללקוח.

המתנה

המתנה של עובדים להתחלת יצור (אישור מוצר ראשון, מכונה תקולה, מחסור בחומרים וכדומה) או המתנה של מוצרים בתהליך.

כל המתנה של מוצרים בתהליך, תופסת מקום, מגדילה את הבלגן ברצפת היצור ולא פחות חשוב, מרחיקה את תקבול ההכנסה ממועד ההוצאה על רכישת החומרים וההוצאה על העבודה ופוגעת בתזרים המזומנים (בהקשר הזה ניעזר במדד Cash-To-Cash Cycle).

מלאי

כל מלאי באשר הוא יוצר עלויות. בחלק מסוים הוא הכרחי ולכן נמצא את הכמות המינימום האופטימלית (מיד נגדיר אותה).

אני מזכיר בקצרה את מה שכבר נכתב למעלה: העלויות הגבוהות של המלאי נובעות מהפגיעה בתזרים המזומנים, המקום שהוא תופס (המקום עולה כסף ולא פעם נשכור עוד ועוד מחסנים בלי לתת את הדעת על העלות המצטברת), הבלגן – ככל שהמלאי גדול יותר, כך רב הסיכוי שהניהול שלו יפגע וההוצאות יגדלו (למשל, נזמין חומרים שכבר קיימים או לא נזמין חומרים שנדרשים ליצור), או פגיעה בטריות ובאיכות שלו.

מהי כמות "המינימום האופטימלית"?

זהו כמובן מספר לא מוחלט ותמיד אנו עלולים להגיע למצבי קיצון שהאניה לא הגיעה, שביתה בנמל, מלחמה וכדומה. אם מקובל עלינו שכל מלאי יוצר "עלויות מיותרות" או "בזבוז" ולכן צריך למנוע אותו נפעל בכמה דרכים.

ראשית אני ממליץ על עבודה בשיטת קנבן (אף היא פותחה בטויוטה) בשאיפה לקבל את החומרים Just in Time.

השאלה הפתוחה היא מה גובה מלאי הביטחון שנחזיק. בנושא זה נשקול את המרכיבים הבאים כאשר כל הזמן נזכור שהמטרה הנגדית היא לצמצם את מלאי הביטחון לאפס (להחזיק מלאי על פי שיטת הקנבן ותו לא).

רשימת הנושאים שנשקול:

- העלות של המלאי (מחיר הרכישה והמקום שהוא תופס).

- הנזק בהיעדרו (למשל השבתה של קו יצור שלם ותשלום קנס גבוה ללקוח או הפסד מכירות).

- מהירות של תיקון החוסר (האם הוא זמין בארץ או אספקה של חלק מיוחד מחו"ל), האם יש לנו עוד מפעלי יצור וניתן להחזיק מלאי ביטחון ייעודי מרכזי).

- מה הסבירות שיקרה אירוע המוגדר כוח עליון שיכול לשבש לנו את האספקה של החומר הרלוונטי (שביתות, מלחמות, רעידת אדמה, שריפה וכדומה).

תנועה

כל תנועה מיותרת של העובדים היא גורם בזבוז גדול שאינו משויך לשום סעיף תמחירי ואינו מזוהה.

תארו לעצמכם איש אחזקה שמגיע לתקן מכונה ללא ארגז כלים מצויד, מסודר ומדוגם (ארגז כזה "מאד יקר"). כמה פעמים מיותרות הוא ילך הלוך ושוב למחסן, יעצור בדרך, ישוחח עם חברים, אולי גם יעצור לעשן וכמעט בטוח שלא ימהר יותר מדי (שכן "אם ההנהלה "חוסכת" על ארגז כלים בשבילו, סימן שלא חשוב לה שהתיקון יתבצע מהר"). כעת חשבו את העלות של משך הזמן שהמכונה אינה זמינה ליצור, או את שעות העבודה של העובדים המובטלים שמחכים שהמכונה תתוקן.

או תנועה מיותרת של עובדים להביא חומרים חסרים.

כיצד לשפר?

תמדדו, תנתחו בעזרת צוותי שיפור של עובדים ותשאפו להקטין את התנועה. למשל בעת החלפת סדרת יצור, או תבנית יציקה במפעל פלסטיק. תשרטטו על ניר את התנועה של העובדים המעורבים. כעת תטילו על צוות השיפור לייעל. תקבלו רעיונות מדהימים.

העיבוד עצמו

העיבוד של המוצר הוא שרשרת של עלויות שאמורות ליצר מוצר באיכות שהוגדרה עם הלקוח.

מכאן שהפוטנציאל "ליצר בזבוזים" הוא גבוה או באופן חיובי, נאמר שיש ההזדמנות גדולה להתייעל. האם אנחנו מיצרים את המוצר בדרך הטובה והיעילה ביותר?

שבעים שנה אחרי שטויוטה התחילו לפתח את שיטת היצור שלהם ועדין נכון עבורם הכלל שלהם ש"תמיד יש דרך טובה יותר".

האם אתם יכולים להמשיך ולהתייעל כל הזמן?

ראשית אני מציע לבחון מדי פעם האם יש לכם יתרון יחסי ליצר את המוצר, כולו או חלקו, אצלכם. אולי כדאי להיעזר בקבלני משנה ולרכוש רכיבים שונים במקום ליצר הכל אצלכם?

כדי להמשיך ולהתייעל כל הזמן בתהליך העיבוד עצמו אני ממליץ תמיד לערב ולחבר את העובדים.

לא לחינם מעורבות העובדים הוא אחד היסודות של היצור הרזה.

אני מרבה לכתוב על כך בבלוג ולכן אציין מאד בקצרה, למעורבות של העובדים יש שלושה יתרונות עיקריים:

- ראשית, המנכ"ל וההנהלה תורמים את הידע שלהם כל הזמן וכמו כולנו, גם הם, צפויים להמשיך וללכת באותה הדרך השגרתית.

רעיונות חדשים יגיעו מאנשים חדשים או אחרים. לכל אחד מהעובדים יש מידע, ידע ודרך חשיבה שונה. מגוון הרעיונות יכול להבטיח פריצת דרך. - שנית, כאשר אנחנו מערבים את העובדים בפתרון בעיות, אנחנו מחברים אותם למטרות של החברה.

- לבסוף, התוצאה של שני הסעיפים למעלה, תהיה שיפור דרמטי במוטיבציה של העובדים.

סיכום והמלצה

פרשתי הפעם יריעה רחבה מאד על נושא עמוק וגדול. התחלתי בהצגה של הניסיון לחפש את המטבע מתחת לפנס. להסתפק בעלויות הבזבוז שאנחנו רואים ושבדרך כלל הם רק קצה הקרחון.

עומק הנושא הפעם, הצגה ולימוד של המודות, או סוגי הבזבוז, שהגדירו טויוטה, חייב לכתוב מאמר אורך מהרגיל ויחד עם זאת נדרשתי לקצר ככל האפשר.

הפתרון היה דרך הקישורים הרבים שהכנסתי (קישורים למאמרים רבים שכתבתי במהלך חמש השנים שהבלוג קיים, או מעט קישורים לוויקיפדיה) לכל מי שיהיה מעוניין להתעמק בנושא.

החשש כרגיל הוא, שרוחב היריעה, ימנע מכם להיכנס לעומק.

אני ממליץ להתחיל צעד, צעד. מה שנכון תמיד, נכון כאן שבעתיים. קחו בכל פעם את אחד הגורמים, תשתלטו עליו ורק אז תעברו לנושא הבא.

וכרגיל, מי שמבקש להעמיק וללמוד יותר, מוזמן ליצור אתי קשר.