מתי אתם מחדשים את המלאי של משחת השיניים אצלכם בבית?

האם גם אתם מחכים שתתרוקן השפופרת האחרונה ואז תהפכו את המגירה, שם אמורות להיות עוד שפופרות, אבל... בבלגן שנוצר, או שכבר היה קודם, אתם לא מוצאים כלום.

לכל הרוחות, אתם בטוחים שראיתם שם משחה אתמול, אז איפה זה?

אתם סוחטים את שארית השפופרת הריקה ורצים לקנות משחת שיניים חדשה. אלא שהפעם לא יתפסו אתכם עם המכנסיים למטה ואתם רוכשים חמש שפופרות. שלא יחסר.

כמה זמן ייקח לכם לרוקן חמש שפופרות? חודשיים? שלושה? מה שבטוח שחמש שפופרות מעצימות את הבלגן שכבר היה קודם במגירה ויש סיכוי טוב שלא תמצאו שם כלום בעת הצורך.

מה דעתכם על השיטה הבאה:

תחזיקו במגירה רק שפופרת אחת של משחת שיניים, כאשר השפופרת הקודמת נגמרת, תיקחו את החדשה, תוציאו אותה מהקופסה, אבל אל תזרקו את הקופסה. שימו אותה כתזכורת במקום בו אתם מארגנים את רשימת הקניות הרגילה.

משך הזמן שייקח לכם לרוקן את השפופרת שבשימוש מספיק ארוך כדי שתרכשו משחת שיניים בעת הקניה הרגילה שלכם בסופר.

ואל תשכחו, לרכוש רק שפופרת אחת. אם תנהגו כך גם עם השמפו והסבון ושאר המצרכים, סביר להניח שהמגירה, או אפילו כל מדפי ומגירות האחסון יהיו ריקים ומסודרים. תמיד ניתן יהיה למצוא בקלות כל מה שקיים שם.

קנבן

כרמל, אשתי האהובה, קוראת לשיטה הזו "מצבות", על שם הקופסאות הריקות שמחכות כמה שעות או כמה ימים, במקום טוב באמצע במטבח.

אבל בעצם יש לה שם אחר, וכמובן שלא אני המצאתי אותה. טאיצ'י אונו (Taiichi Ohno) מחברת טויוטה קרא לשיטה קנבן ופיתח אותה עבור שיטת היצור ust In Time (JIT).

הרעיון המרכזי הוא לקבל חומרי גלם או מוצר גמור בדיוק ברגע הנחוץ. לא לפני ולא אחרי.

למילה היפנית קנבן יש מספר פרושים והפירוש הרלוונטי למקרה זה הוא כרטיס. מיד נבין את הרעיון ומקור השם.

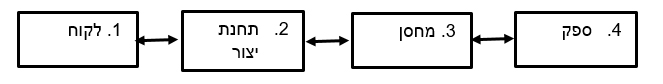

נניח שיש לנו שרשרת יצור קצרה של 4 תחנות: לקוח, תחנת יצור, מחסן וספק כמו באיור להלן:

• בתחנת היצור מחזיקים מוצר אחד עבור הלקוח ובצד השני מגירה עם חלקים ליצור חלק נוסף בעת הצורך.

• הלקוח מושך מתחנת היצור מוצר גמור.

• העובד בתחנת היצור לוקח את חומר הגלם מהמגירה ומיצר מוצר חדש. במקביל הוא מעביר למחסן את המגירה הריקה עם כרטיס זיהוי שמזהה את התוכן שהיה במגירה.

• במחסן יש מגירה מוכנה עם חומר הגלם המיועד והמחסנאי מעביר את חומר הגלם ליצור.

• במקביל, העובד במחסן מעביר הזמנה לפי כרטיס הזיהוי לספק שמספק מגירה חדשה למחסן.

המספור של המרובעים באיור אינו מקרי וכך גם החיצים עם שני הראשים. הכוונה היא להדגיש שעובדים בשיטה של משיכה ולא דחיפה.

כלומר, הלקוח מושך מהיצור, היצור מושך מהמחסן שבתורו מושך מהספק. (ראו קישור למאמר שכתבתי לפני ארבע שנים בשם: משיכה או דחיפה: כיצד לנהל את החומרים במפעל).

בזכות השימוש במגירות, השיטה קרויה לעיתים גם "שיטת המגירות" .

ואם מדובר בשרשרת יצור מורכבת יותר או ברשת קמעונאית שמייבאת מסין?

במקרה של שרשרת יצור מורכבת יותר ננהג באותו אופן כאשר כל תחנת יצור תהיה הלקוח של התחנה לפניה בשרשרת וספק של התחנה הבאה בשרשרת.

פשוט תכפילו את האיור למעלה כמה פעמים שנדרש.

במקרה של רשת קמעונאית שמייבאת מסין (או ממקור אחר), ננהג באותו אופן רק ניקח בחשבון את זמן האספקה ונחזיק במחסן כמות מספיקה של "מגירות" עם חומרי גלם (או תיבות עם מוצרים מיובאים).

הכמות המספיקה היא הכמות שאנו עשויים לצרוך מרגע ההזמנה ועד שנקבל את האספקה מסין (או מכל ספק אחר).

דוגמה לעבודה בשיטת הקנבן כאשר הספק נמצא בסין

לפני שנה התקשרה אלי ברכה ובקשה המלצה על תכנה לניהול המלאי בעסק הביתי, הקטן שלה. ברכה רוכשת חלקים בסין ומיצרת מתנות. היא סיפרה שיש הרבה חלקים ואינה יכולה לזכור כל הזמן מתי להזמין כל חלק.

כך קורה שבכל פעם נגמרים החלקים מסוג מסוים והיא נאלצת להמתין עד שתקבל את החלקים מהיצרן בסין.

העסק של ברכה קטן והתוכנות לניהול מלאי יקרות מדי עבורה וגם אין לה צורך בהן.

המלצתי לברכה לעבוד בשיטת קנבן: להחזיק את החלקים במגירות סטנדרטיות. בכל מגירה כמות ידועה וקבועה של חלקים.

נניח שבכל שבוע ברכה משתמשת ב- 25 חלקים וזמן האספקה מסין הוא 4 שבועות. כלומר לאחר שברכה מזמינה את החלקים יעברו 4 שבועות ובזמן הזה היא תשתמש ב- 100 חלקים עד שההזמנה החדשה תגיע.

ליתר ביטחון ברכה תיקח עוד שבוע, כלומר, 5 שבועות, או 125 חלקים.

לכן, המלצתי לברכה להחזיק את החלקים במגירות ובכל מגירה 125 חלקים. כאשר היא מגיעה למגירה האחרונה, היא מיד מוציאה הזמנה לספק.

באופן הזה ברכה יכולה לנהל את העסק הקטן שלה ללא צורך בתוכנות מחשב למיניהן, שכאמור, יקרות מדי עבור העסק הקטן שלה.

לפני שנה תיארתי את המקרה הזה בסרט וידאו קצר.

השיטה מדויקת, כמובן, גם לעסקים גדולים וגם כאשר אתם משתמשים בתוכנות לניהול מלאי. "המגירות" יכולות להיות וירטואליות.

כמה נזמין בכל פעם?

לנושא הזה אקדיש מאמר בקרוב, רק אציין שהשיקולים המחייבים הם לפחות עלות ההובלה וההסכמים שיש לנו עם הספקים מחד, ומאידך, הצורך להחזיק מלאי רזה (Just In Time – זוכרים?), עלות האחסון, ופגות התוקף (בעיקר למוצרי מזון, תרופות, אופנה וכדומה).

סיכום והמלצה

בשורה התחתונה היצור בשיטת Just In Time מגדיל את הרווח ומשפר את תזרים המזומנים של העסק.

ניהול נכון של המלאי, כך שהחלקים והמוצרים מגיעים במועד, לא לפני ולא אחרי, יבטיח שהמלאי יהיה בדיוק בגודל ההכרחי. לא בעודף שיוצר בלגן, ואף גרוע מזה, למלאי שמגיע לפגות תוקף ולהשמדה. וגם לא בחוסר שמאלץ אותנו לעצור את היצור או המכירות.

שיטת הקנבן היא כלי הכרחי כדי לעבוד ב-Just In Time.

![[מצגת] איתור ופתרון בעיות בתהליך היצור - כלים לחקירת סיבת השורש [מצגת] איתור ופתרון בעיות בתהליך היצור - כלים לחקירת סיבת השורש](/media/k2/items/cache/65672688a4f4c8a57ea38e20056bdce1_L.jpg)