המאמר נעזר בספר "דרכה של טויוטה", מאת ג'פרי ק' לייקר (הוצאת מטר)

התחלתי את דרכי בתעשייה כמנכ"ל של שמיר אופטיקה. זו הייתה ההיכרות הראשונה שלי עם התעשייה והייתי אז עדיין בסמסטר האחרון של לימודי בטכניון. ניתנה לי הזדמנות יוצאת דופן להתחיל כמנכ"ל של חברה עם פוטנציאל צמיחה גבוה. אבל תנאי הפתיחה היו מאתגרים. משרת המנכ"ל לא הייתה מאוישת כבר כמה חודשים ונכנסתי למשרד ריק ללא חפיפה.

לפני שאמשיך לתאר כיצד התמודדתי עם הכניסה לתפקיד החדש, אני מבקש לעצור לרגע ולבחון את העיקרון השניים עשר של טויוטה.

העיקרון השניים עשר של טויוטה

העיקרון השניים עשר של טויוטה: "לכו וראו במו עיניכם כדי להבין את המצב ביסודיות", מתואר ע"י ג'פרי ק. לייקר (Jeffrey K. Liker) בפרק 18 בספר דרכה של טויוטה (The Toyota Way).

לייקר מצטט את טאיצ'י אונו (Taiichi Ohno): "כמובן שנתונים חשובים בייצור, אבל אני שם את הדגש הגדול ביותר על עובדות", ולייקר ממשיך ומסביר: "מבחינתו של אונו, ההבדל הגדול היה שהנתונים מרוחקים צעד אחד מהתהליך, ושהם רק "סימנים מעידים" על מה שמתרחש" (שם עמ' 246).

טאיצ'י אונו נחשב לאב המייסד של שיטות הייצור של טויוטה (Toyota Production System) שהם המקור ממנו צמח הניהול הרזה (Lean Management) או היצור הרזה.

לייקר כותב כי כששאל, בראיונות שעשה בטויוטה, מה מבדיל בין דרכה של טויוטה לגישות ניהוליות אחרות, התשובה השכיחה ביותר הייתה ההליכה אל מקום האירוע כדי לראות את המצב בפועל לצורך הבנה: "... בין שאתה עוסק בייצור, בפיתוח מוצרים, במכירות, בהפצה ובין שביחסי ציבור. אינכם יכולים להיות בטוחים שאתם מבינים באמת כל פרט בבעיה עסקית, אלא אם כן אתם הולכים לראות את הבעיה במו עיניכם. לא רצוי ולא מקובל לקבל משהו כמובן מאליו, או להסתמך על דיווחים של אחרים" (שם עמ' 243).

כיצד אני יצאתי לדרך בשמיר אופטיקה?

נשען על לימודי בטכניון, התחלתי ללמוד את דרכי בתעשייה ע"י סיורים ברצפת היצור ובמחסנים. מסיבות שלא אכנס אליהם כאן שני הלקוחות העיקריים שלנו הפסיקו לקנות מאיתנו בסוף השנה הקודמת, כמה חודשים טרם כניסתי לתפקיד.

מערכת המידע שלנו אז לא הייתה מאד משוכללת אבל בזכות הסיורים שלי ברצפת היצור ובמחסנים, די מהר התבהרה לי תמונת המצב. ראיתי שאנחנו טובעים במלאים של חומר גלם ותוצרת גמורה. קיבלנו את ההחלטה המתבקשת: להפסיק את הרכש של חומרי גלם וגם את היצור עצרנו כמעט לגמרי. כל מה שניתן היה סיפקנו מהמלאי.

היו עוד כמה תובנות חשובות שקיבלתי בזכות הסיורים היום יומיים שלי. לדוגמה, גיליתי להפתעתי שמנות היצור מתוכננות בכפולות של 110 עדשות. כלומר אם הייתה הזמנה ל-300 עדשות, היינו מייצרים 330. ואם הייתה הזמנה לעדשה אחת (ממידות שנמכרו לעיתים רחוקות) – והעדשה המבוקשת לא הייתה במלאי - היינו מייצרים 110 עדשות. את הממצא הזה לא הייתי מגלה אלמלא סיירתי במפעל, התבוננתי ושאלתי שאלות.

רציתי מאד לעבור ליצור של הכמות הדרושה ולא יותר, אך לא העזתי אז ללכת כל כך רחוק וקבעתי שהייצור יהיה בכפולות של 30 עדשות. כשנתיים מאוחר יותר בעת סיור במפעל של חברת Vision Ease בארה"ב ראיתי שהם מיצרים בדיוק לפי הזמנת הלקוח. אפילו עדשה אחת, אם זה מה שהלקוח הזמין.

לפני כמה חודשים כתבתי כאן שבאחד הסיורים שלי ברצפת היצור פגשתי עובד שזייף ורשם את נתוני האיכות למפרע כמה שעות קדימה. זה היה עוד אחד הדברים שיכולתי למצוא רק בשטח ולא מהמשרד.

מדוע אני מספר על עצמי?

אני מספר על הניסיון האישי שלי מפני שאני מאמין ומקווה שכאשר אני עושה זאת אתם מתבוננים על עצמכם ומחליטים מה תיקחו לעצמכם ומה לא. תבחנו האם הניסיון האישי שלי יכול לסייע לכם או לא.

בנוסף, אני מקווה שתיאור הדברים מכלי ראשון מוסיף לכם עניין.

ומה עם הצוות המצוין שעבד אתי?

אני נכנסתי לנהל חברה בלי מנכ"ל אבל עבדו שם אנשים מצוינים, מדוע לא סמכתי עליהם?

בוודאי שסמכתי עליהם, ועוד איך. המטרה הראשונית שלי בסיורי השטח הייתה ללמוד. מהר מאד גיליתי שבסיורים אני משיג עוד שלש מטרות:

- אני רואה את המציאו בדרך שונה. ראשית, משום שכל אחד רואה את המציאות בדרכו הייחודית ושנית משום שהצוות הקיים התרגל למה שראה. כולנו מתרגלים ומתקבעים למציאות המוכרת לנו. לא פשוט לנו לשים סימני שאלה על הדברים שהתרגלנו להם לאורך שנים. אני הבחנתי בדברים שהם כבר לא ראו או שלא העלו אצלם סימני שאלה.

למשל, מי שלקח מהמחסן כל יום זכוכיות גלם ליצור עדשות, היה רגיל לראות את כל הארגזים והכמות הגדולה לא הטרידה אותו. או מי שראה באולם את המגשים עם הכמות הגדולה של העדשות בכל סדרת ייצור – כבר היה רגיל לכך. אולי בפעם הראשונה הוא שאל שאלה, קיבל תשובה והניח לנושא. - המידע הבלתי אמצעי שקיבלתי בשטח והשיחות עם העובדים עזרו לי מאד בקבלת החלטות.

- נקודת המבט של מנכ"ל היא שונה. בעוד כל אחד מהמנהלים האחרים התמקד בעיקר בתחום אחריותו, נקודת המבט שלי הייתה מתכללת. הסתכלתי על ההשפעה של כל דבר על המכלול.

לכן הייתי זקוק למידע הישיר, המידע שיכולתי לקבל מאחרים בהכרח עבר דרך הפילטרים שלהם. במידה מסוימת המטרה הזו דומה למטרה הראשונה, אך שם אני ראיתי את המציאות בדרך שונה כי, כמו כל אחד, גם לי יש את הפרשנות האישית לכל דבר. ואילו כאן נקודת המבט השונה שלי והצורך באיסוף נתונים נבעו מאחריות השונה שהייתה לי.

דרך הלמידה בשטח התחילה עוד בשדות הכותנה

בשנה השנייה כבר היינו בעיצומו של פיתוח עדשות מולטיפוקליות עבור עצמנו ועבור חברת Signet Armorlite בארה"ב. אבל הלקח החשוב - להבין מה קורה דרך העיניים והרגליים - הפך אצלי לדרך חיים.

בעצם, אני הגעתי לתעשייה עם ההרגל ללמוד מה קורה דרך הרגליים והעיניים משדות הכותנה. לפני שהתחלתי ללמוד בטכניון ניהלתי את ענף גידולי השדה של הקיבוץ.

כל מי שיש לו גידולים חקלאיים יודע שבשביל לקבל החלטות הוא צריך להיות בשטח. אינך יכול לגדל גידולים חקלאיים בלי לראות את מצב הצמחים או המזיקים, מצב הקרקע וכדומה.

ללכת לשטח לצורך פיתוח דגם חדש של הסיינה – המיני וואן של טויוטה

אחת הדוגמאות שג'פרי לייקר מפרט, קשורה לפיתוח דגם חדש של המיני וואן "סיינה" עבור השוק הצפון אמריקאי. המהנדס הראשי עליו הוטלה המשימה לא הכיר מספיק טוב את צפון אמריקה. לפני שהוא נכנס לתוך פרויקט הפיתוח הוא ביקש לנהוג בכל 50 המדינות של ארה"ב, 13 המחוזות והשטחים של קנדה ובכל חלקי מקסיקו. וכך כותב לייקר: "יוקויה [המהנדס הראשי של הפיתוח] הגשים את מטרתו לנהוג בכל אחת ממדינות ארה"ב ובהן אלסקה והוואי, ובכל חלקי קנדה ומקסיקו. ברוב המקרים עלה בידם לשכור סיינה של טויוטה, כדי לחפש דרכים לשפר אותה. בעקבות זאת, הוא הכניס שינויים רבים בתכנון שלא היו הגיוניים בעיניו של מהנדס יפני המתגורר ביפן" (שם עמ' 249).

האם למידה מהשטח אינה, בעצם, סוג של מיקרו מנג'מט?

לייקר מספר שכאשר פוג'יו צ'ו (Fujio Cho) היה הנשיא הראשון של המפעל של טויוטה בג'ורג'טאון (ארה"ב) הוא נהג להתחיל את הבקרים בביקור באולמות היצור. צ'ו היה עומד במקום ולוטש עיניים שעה ארוכה בפעילות זו או אחרת. "אחר כך נתקבלו כמה הוראות ממשרדו של נשיא החברה שיש לתגבר חלק מסוים במערכת היצור של טויוטה במפעל". ובהמשך: "...הוא [צ'ו] יודע כי מה שהוא רואה במו עיניו לא יופיע בדוחות הכתובים ובטבלאות גדושות מספרים, על אף שהוא רוצה לראות גם את אלה. ייתכן שהטבלאות והמספרים מודדים תוצאות, אבל הם אינם חושפים אם פרטי התהליך הממשי מתבצעים בכל יום" (שם עמ' 243, 244).

האם מה שג'פרי לייקר מתאר על צ'ו אינו סוג מסוים של מה שנקרא מיקרו מנג'מנט?

לא.

מיקרו מנג'ר הוא מנהל שמבקש לשלוט בכל פרט, להתערב בכל נושא ואינו מסוגל באמת לשחרר ולהאציל אחריות וסמכות לכפיפיו.

מנהל כזה מסרס את כפיפיו, פוגע במוטיבציה שלהם ואם הוא גם משנה באופן ישיר את ההוראות שהם נתנו לעובדים, הוא עלול ליצור כאוס וחוסר משמעת בארגון.

לעומת זאת, מנהל שנמצא בשטח (רצפת היצור, המחסנים, החנויות של החברה או שהוא מבקר לקוחות)– מעצים את כפיפיו. הסיורים במקום האירוע נותנים למנהל מידע מאד חשוב, והם מראים לעובדים ולמנהלים שהם חשובים למנהל למעלה.

מנהל שמגיע למקום האירוע צריך לתת משוב חיובי ולפרגן לעובדים. אם יש לו הערות, הוראות וביקורת עליו להימנע מלתת אותם ישירות לעובדים, אלא רק דרך שרשרת הירארכיה.

כל מנהל שחותך את שרשרת ההירארכיה במתן הוראות ישירות, מסרס את כפיפיו וביום שיזדקק להם כדי לצמוח, הם לא יהיו שם בשבילו.

לא פעם התלוננו באזני עובדים ברצפת היצור שהמנהלים אינם מבקרים אותם ואינם מתייחסים אליהם. יש אפילו מנהלי מחלקה שאינם מוצאים זמן לבקר את העובדים, לדרוש בשלומם ולראות מה באמת קורה בשטח.

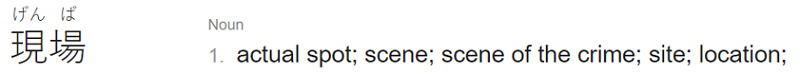

מה זה 現場?

לא מעט מובילי מצוינות שלמדו בקורסים של יצור רזה משתמשים בביטוי Go to Genba במקום לומר בפשטות בואו ניגש למקום האירוע. כולנו לוקים בשימוש במילים לועזיות וגם אני עושה זאת ואפילו כאן במאמר.

אבל ללכת למקום האירוע זו דרך חשיבה. דרך חיים.

אם מובילי המצוינות היו מרבים לומר "בואו למקום האירוע" במקום לומר Go to Genba זה היה נכנס לחשיבה של כל המנהלים. השימוש במילה היפנית Genba מסתיר את העיקר ולא מקדם את המטרה. אגב, ביפנית אומרים Genba עם N ולא Gemba עם M.

ביקשתי מכרמל אשתי שהיא דוברת, קוראת וכותבת יפנית שתמצא לי את הקנג'י (הכתיב היפני) של Genba וכך כתוב במילון היפני לערך 現場:

אם אתם חושבים שהשימוש שעשיתי בכתיב היפני של המילה Genba מיותר, אולי תוותרו גם על השימוש במילה עצמה.

כיצד שומרים מנהלים בכירים על הקשר עם רצפת היצור?

שבע שנים אחרי שנכנסתי לעולם התעשייה נבחרתי לנהל את המפעל הגדול של נסטלה אסם ביקנעם. לאסם היו אז שלושה עשר מפעלים ומחזור מכירות גדול ממיליארד ₪ ובכל זאת, דן פרופר שהיה אז המנכ"ל של אסם היה מבקר אותנו אחת לחודש או חודש וחצי. בביקוריו הוא היה מקפיד להסתובב ברצפת היצור, לראות מה קורה מאחורי המכונות והכיר עובדים רבים בשמם.

מתישהו מניפת השליטה והאחריות של המנהל גדלה והוא מתרחק מרצפת היצור או ממה שנקרא "מקום האירוע".

כיצד נוהגים המנהלים הבכירים בטויוטה?

"כנשיא טויוטה נאלץ צ'ו ללמוד להסתמך על אמון יותר משנהג בימים שבהם ניהל מפעלים יצרניים מעטים. אין לו זמן ללכת ולראות הכל במו עיניו, ובמקום זה הוא מקיף את עצמו באנשים שהוא נותן בהם אמון, וכברירת מחדל הוא הולך ורואה באמצעותם, מכלי שני..." ובהמשך: "...אחת הגישות החשובות שבה הם משתמשים [המנהלים הבכירים בטויוטה] היא שהכפופים להם, הלומדים לתקשר ביעילות, ימסרו דיווחים יומיים על אירועים מרכזיים שקרו במשך היום. כשהם יכולים, המנהלים הבכירים עדין נוסעים למקום שבו מתבצעת העבודה" (שם עמ' 253).

סיכום והמלצה

העיקרון השניים עשר של טויוטה אומר "לכו וראו במו עיניכם כדי להבין את המצב ביסודיות". לפי העיקרון הזה חשוב מאד להכיר את הדברים דרך העיניים והרגליים. להיות במקום האירוע.

אני הגעתי לתעשייה מהחקלאות ולכן הייתי רגיל להסתובב בשטח. מהר מאד למדתי שמה שנכון למגדל הכותנה, החיטה או התירס נכון גם לתעשיין. הביקורים היומיים שלי ברצפת היצור, במחסנים או ביקורי לקוחות, הפכו עבורי לדרך חיים. כאשר הגעתי לאסם מצאתי שכך נוהגים כל המנהלים, מדן פרופר ולמטה.

מעולם לא ראיתי בהליכה "למקום האירוע" דבר מיוחד. זו הייתה השגרה שלי ושל מי שהיה סביבי.

גם כיום כשאני מבקר לקוחות או כאשר אני מגיע לחברה חדשה אני מקפיד להתחיל בביקור בשטח. שם אני לומד הכי מהר והכי טוב מה באמת קורה. גם על היעילות, המשמעת, הסיכוי ליצור שיפור מהיר והמוטיבציה לומדים הכי טוב בשטח.

בכל חברה שניהלתי הכרתי את כל העובדים בשמם. גם היום כשאני מגיע ללקוחות שלי אני שם דגש על הכרת השמות של העובדים. אין כמו הכרת אנשים בשמם ליצירת קשר ישיר ולפתוח את ליבם.

אני ממליץ לכם שבכל סוג עסק שאתם מנהלים, תקפידו להסתובב בשטח ולבקר את העובדים. כך תלמדו הכי טוב על העסק שלכם.

כיום בעידן הקורונה, אם יש לכם עובדים שעובדים מהבית, אני ממליץ שתמצאו את הדרך לקיים מפגשים מרחוק בקבוצות וגם אחד על אחד.

אני מבטיח לכם שלא תצטערו על אף דקה שתקדישו לסיורים ברצפת היצור או בכל מקום אחר בו "מתרחש האירוע".

שאלת סקר חשובה

עד כמה המנכ"ל הארגון שלכם מתערב בעבודה של המנהלים תחתיו?

הסקר פורסם לראשונה לפני כארבע שנים. מנהלים שמתערבים בניהול של כפיפיהם, עושים זאת על פי רוב על ידי סיורים בשטח. העיקרון של טויוטה מתייחס לסוג שונה של ביקורים ברצפת היצור. נשמח אם תשתפו ונלמד מה קורה בנושא זה אצלכם ובחברות אחרות.

אנא היכנסו לסקר שבסוף המאמר ותבחרו את התשובה המתאימה לשאלה הזו. הסקר הוא אנונימי ואתם יכולים לצפות בו בכל זמן ולבחון את התוצאות.

קישור למאמרים נוספים על העקרונות של טויוטה:

- העיקרון הראשון: בססו את ההחלטות הניהוליות שלכם על פילוסופיה ארוכת טווח גם על חשבון יעדים פיננסיים קצרי טווח

- העיקרון השני: צרו זרימה שוטפת כדי להעלות בעיות על פני השטח

- העיקרון השלישי: ניהול רזה: השתמשו במערכות משיכה כדי למנוע יצור עודף

- העיקרון הרביעי: שטחו את עומס העבודה: העיקרון הרביעי של טויוטה

- העיקרון החמישי: להשיג איכות בפעם הראשונה במקום לתקן בעיות

- העיקרון השישי: סטנדרטיזציה של משימות ותהליכים היא הבסיס לשיפור מתמיד והעצמת עובדים

- העיקרון השביעי: השתמשו בבקרה חזותית כדי ששום בעיה לא תיעלם מהעין

- העיקרון השמיני: השתמשו אך ורק בטכנולוגיה אמינה שנבחנה בקפדנות, המשרתת את אנשיכם ואת התהליכים שלכם

- העיקרון התשיעי: המנהלים צריכים להבין את העבודה והפילוסופיה ולהנחיל אותה לאחרים

- העיקרון העשירי: פתחו אנשים וצוותים יוצאי דופן שיפעלו לפי הפילוסופיה של החברה שלכם

- העיקרון האחד עשר: כבדו את רשת השותפים והספקים המורחבת שלכם על ידי אתגורם וסיוע להשתפרותם

- העיקרון השלושה עשר: קבלו החלטות לאט, מתוך הסכמה כללית, לאחר שתשקלו היטב את כל האפשרויות, ישמו את ההחלטות במהירות

- העיקרון הארבעה עשר: היו ארגון לומד באמצעות חשיבה חסרת פשרות ושיפור מתמיד