המאמר נעזר בספר "דרכה של טויוטה", מאת ג'פרי ק' לייקר (הוצאת מטר).

לפני כמעט 25 שנים התחלתי לנהל מפעל גדול בחברת אסם. להפתעתי מצאתי שהעובדים אינם לוקחים אחריות על האיכות ומבחינתם האיכות שייכת למבקרי האיכות ועל אחריותם בלבד. למען האמת הופתעתי מאד שבאמצע שנות התשעים של המאה העשרים עדין ישנם מפעלים שזו התרבות שלהם.

הצעד הראשון: להעביר לעובדים את האחריות על האיכות

החלטתי להעביר לעובדים את האחריות על האיכות. השינוי נתקל בהתנגדות רצינית, לא רק של העובדים אלא גם של מנהלים. הייתה לי רוח גבית תומכת מצד הנהלת החברה ובתוך כמה חודשים מיסדנו את השינוי והתחלנו לעבוד עם העובדים על ההפנמה שהם האחראיים על האיכות.

השנים עברו ופגשתי מקרוב עשרות חברות. אני מופתע כל פעם מחדש עד כמה נפוצה המציאות בה האיכות היא עניינם של מבקרי האיכות ולא של עובדי היצור. עובדי היצור לא לוקחים שום אחריות על האיכות וכאשר יש פאשלה הם מפנים אצבע מאשימה לעבר מבקרי האיכות.

אני כותב עובדי היצור, אבל ברור שהכל מתחיל אצל המנהלים שלהם. כאשר אנחנו עוסקים בתרבות עבודה, ברור שהיא מתחילה במנהלים ולא בעובדים. לכן המהפך שעשינו באותו מפעל גדול של אסם, התחיל בשינוי החשיבה בקרב המנהלים.

המדיניות של טויוטה: "... כל חבר צוות אחראי לעצור את הקו בכל פעם שהוא רואה משהו לא תקני. כך אנו מטילים את האחריות לאיכות על חברי הצוותים שלנו. הם חשים באחריות הזאת - הם חשים בכוח שניתן בידם. הם יודעים שסומכים עליהם". כך מצוטט אלכס וורן, לשעבר סגן נשיא לתפעול בחברת טויוטה בקנטקי, ארה"ב (עמוד 148 בספר "דרכה של טויוטה").

שימו לב שאלכס וורן מתייחס בדברים למעלה לתחושה של העובדים שנותנים להם אחריות, שסומכים עליהם, לכוח שניתן בידם. אילו הם דברים חשובים מאד לכל אחד מאיתנו. אלו הם המרכיבים העיקריים שמחברים עובדים לחברה ומעניקים להם מוטיבציה.

אז אם כך, מדוע יש התנגדות להעברת האחריות על האיכות ממבקרי האיכות אל העובדים?

ובכן, התנגדות לחוד ותחושה שיש לי משמעות ומחוברות לחברה לחוד. ההתנגדות היא לשינוי באשר הוא שינוי. השינוי מאיים, מפחיד. אבל אחרי שנוכחנו שהשינוי אינו פוגע בנו ואפילו מיטיב עמנו – נדבוק במצב החדש.

הצעד השני: להשיג איכות בפעם הראשונה

השלב הראשון של העברת האיכות לאחריות של העובדים היה מאחורינו ואז עמדנו בפני אתגר חדש. כשחברת נסטלה נכנסה לאסם, הם הציגו לנו מדיניות חדשה: למדוד כמה סדרות הצלחנו ליצר טוב בפעם הראשונה.

תיקונים עולים כסף רב , גוזלים זמן יצור וספק אם סדרות יצור שעברו תיקון, או "הנצלה", תורמות לרווח. התפיסה שלנו הייתה שכל עוד המוצרים הגיעו לקו הגמר ונמכרו באיכות הנדרשת – הצלחנו.

זו התפיסה הנפוצה בתעשייה בארץ אך היא שגויה מיסודה. אם אנחנו רוצים להרוויח אנחנו צריכים ליצר טוב בפעם הראשונה. לפתור בעיות ולתקן את גורמי השורש שגרמו לבעיות האיכות. לטפל בגורמי השורש במקום לתקן מוצרים פגומים.

העיקרון החמישי של טויוטה: טפחו תרבות של הפסקת תיקון בעיות, כדי להשיג איכות מהרגע הראשון

העיקרון החמישי מתואר בספר דרכה של טויוטה (The Toyota Way) מאת ג'פרי ק לייקר (Jeffrey K. Liker). בספר מוצגים 14 עקרונות של חברת טויוטה.

בסוף המאמר תמצאו קישור למאמר על העיקרון הראשון: "בססו את ההחלטות הניהוליות שלכם על פילוסופיה ארוכת טווח גם על חשבון יעדים פיננסיים קצרי טווח". למאמר על העיקרון השני: "צרו זרימה שוטפת כדי להעלות בעיות על פני השטח" ולמאמר על העיקרון השלישי: "השתמשו במערכות משיכה כדי למנוע יצור עודף".

למדתי עם הזמן שנסטלה היא חברה מצוינת ותלמידה מצוינת של שיטות טויוטה. מבין החברות הגדולות שפגשתי, אשר אימצו את שיטות טויוטה, הדרך של נסטלה היא הטובה ביותר.

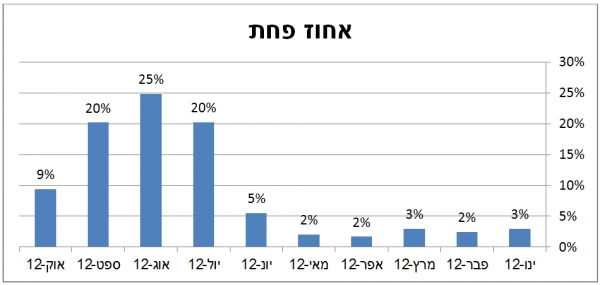

אלא שנסטלה דרשו מאיתנו למדוד כמה סדרות יצרנו טוב בפעם הראשונה (איכות פעם ראשונה) מתוך הנחה שעם המדידה, הדיווח להנהלה במטה והבקרה, יגיע שיפור.

טויוטה מגדירים מדיניות הרבה יותר חד משמעית:

גיליתם תקלה באיכות, תעצרו את הקו עד שתמצאו את גורם השורש לתקלת האיכות ותתקנו אותו. להבטיח שהתקלה לא תקרה מחר שוב ולא להסתפק בתיקון התוצאה.

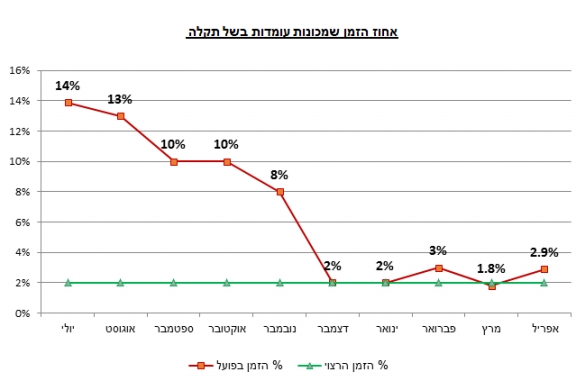

לייקר כותב בספר כך: "לפנינו איפה פרדוקס. הנהלת טויוטה אומרת שזה בסדר אם הקו לא יפעל 100 אחוז מהזמן, גם כשהוא מסוגל לפעול כל הזמן, ובכל זאת טויוטה מדורגת דרך קבע בין המפעלים הפוריים ביותר בתעשיית הרכב.

מדוע? מפני שטויוטה למדה כבר לפני זמן רב שפתרון בעיות איכות במקור חוסך זמן וכסף בהמשך הדרך. על ידי העלאת בעיות מתמדת על פני השטח ותיקונן בשעה שהן מתרחשות מחסלים בזבוז, פריון העבודה נוסק, והמתחרים שמפעילים קווי הרכבה במלוא המרץ ומניחים לבעיות להצטבר, נותרים מאחור " (שם עמ' 148-9).

עצירה כשיש תקלה לא מחייבת את עצירת היצור

כאשר אתם עוצרים תחנה מסוימת בקו הרכבה אינכם אמורים לעצור את כל הקו. התחנה בה ארעה תקלת האיכות תעצור. התחנות לפניה יעצרו כדי לא ליצור מלאים מיותרים ברצפת היצור. אבל התחנות אחריה, יכולות להמשיך ליצר כל עוד יש להן חלקים במסגרת שיטת הקנבן.

ומה מקומם של נהלי ISO 9000 למיניהם בבניית האיכות?

העמדה של טויוטה מאד מעניינת: "למרבה הצער, תמצית הבנייתו של יצור איכותי אבדה בחברות רבות בתוך פרטים בירוקרטיים וטכניים. דברים כמו ISO 9000, תקן איכות תעשייתי הקורא להנהגת כל מיני נוהלי עבודה תקניים מפורטים לכל דבר טוב שהן עשו, גרם לחברות להאמין שאם הן יחברו ספרי כללים מפורטים, אנשים ינהגו לפי הכללים. מחלקות תכנון האיכות מצוידות בערמות של נתונים שנותחו בשיטות הניתוח הסטטיסטי המתוחכמות ביותר. "שש סיגמה" הביאה לנו קבוצות נודדות של בעלי חגורות שחורות התוקפים בעיות איכות רציניות בשצף קצף, כשהם חמושים במאגר נשק של שיטות טכניות מתוחכמות.

אבל בטויוטה דואגים שהדברים יהיו פשוטים, ומשתמשים במעט מאד כלים סטטיסטיים מסובכים.

מומחי האיכות ואנשי הצוותים מצוידים בארבעה כלים בלבד:

- ללכת ולראות.

- לנתח את המצב.

- להשתמש בזרימה שוטפת וב"אנדון" [עצירת הקו כשיש בעיה כדי לנתח את גורם השורש לבעיה] כדי להעלות בעיות על פני השטח.

- לשאול "מדוע" חמש פעמים [שיטת "למה, למה" או 5Y's] (שם עמ' 153).

האם נהלי ה-ISO 9000 מקלקלים?

כן. זה מה שטויוטה אומרים. העבודה עם התקנים למיניהם יוצרת סרבול שפוגע בפשטות ובאיכות. הבירוקרטיה הופכת לעיקר.

מנהל בכיר בנסטלה אמר לי פעם, שהם לא מאמינים בנוהלי ה-ISO 9000. יש להם מקום, כך אמר, רק כשזו דרישה של לקוחות, למשל משרד הביטחון. הוא הוסיף ואמר שהתקנים האלו לא מבטיחים איכות, אלא מבטיחים עבודה על פי נהלים שנקבעו. והנהלים יכולים להיות כאלו שיובילו מראש לתוצרת לא איכותית (וכאן הוא השתמש במילה חריפה מאד שלא אצטט).

סיכום והמלצה

בסכמו את דרכה של טויוטה בנושא זה, בפרק על העיקרון החמישי והאיכות, כותב לייקר: "בשיטת העשייה לפי דרכה של טויוטה, הדבר החשוב כשמשפרים איכות הוא מתן תוקף לתהליך ולאנשים...", "... צריך לחזק כל הזמן את העיקרון שאיכות היא באחריותו של כל עובד, בכל תחומי הארגון. האיכות בשביל הלקוח מניעה את הערך שלכם, כך שאין שום פשרה על איכות. הוספת ערך ללקוח היא המאפשרת לכם לקיים עסק ולהרוויח כסף, כך שכל אחד יוכל להמשיך להיות חלק מהחברה" (שם עמ' 157).

לא תמיד אנחנו זוכרים שתי עובדות חשובות:

- כספם של הלקוחות הוא שמניע את גלגלי העסק וממנו מגיעה המשכורת שלנו.

- בתורנו כלקוחות, אנחנו רוצים לקבל תוצרת איכותית.

שתי העובדות החשובות האלו הן גם הזדמנות גדולה. שכן בעזרתן קל לגייס את העובדים לקחת אחריות על האיכות ויחד עם זאת להרגיש בעלי ערך ומשמעותיים.

האתגר האמתי הוא לשנות את הגישה של המנהלים ולא את זו של העובדים.

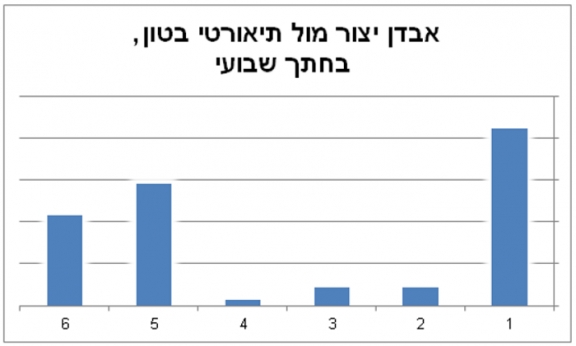

אתגר יותר גדול בשינוי הגישה הוא ליצר רק תוצרת טובה ולעצור בכל פעם שהייתה תקלת איכות, לחקור את גורם השורש לתקלה ולמנוע את האפשרות שהיא תקרה שוב.

בדרך הזו אנחנו בונים תהליך יצור יותר יציב ומקטינים את הסבירות לתקלות נוספות.

דרושה אמונה, העזה ויכולת להתבונן על טווח קצת יותר רחוק כדי לקבל החלטה לעצור את היצור כשיש תקלת איכות ולשפר.

באשר לעבודה עם נוהלי ה-ISO 9000 הצגתי כאן את העמדה של טויוטה כפי שהיא מוצגת בספר והעמדה של נסטלה כפי ששמעתי לפני שנים לא מעטות.

ההמלצה שלי הינה לא להקיף את עצמכם בנהלים מסובכים ומורכבים שאף אחד לא זוכר. שימו דגש על שיתוף העובדים בכל תהליכי החקירה והבדיקה ותיצרו תרבות של איכות.

קישור למאמרים נוספים על העקרונות של טויוטה:

- העיקרון הראשון: בססו את ההחלטות הניהוליות שלכם על פילוסופיה ארוכת טווח גם על חשבון יעדים פיננסיים קצרי טווח

- העיקרון השני: צרו זרימה שוטפת כדי להעלות בעיות על פני השטח

- העיקרון השלישי: ניהול רזה: השתמשו במערכות משיכה כדי למנוע יצור עודף

- העיקרון הרביעי: שטחו את עומס העבודה: העיקרון הרביעי של טויוטה

- העיקרון השישי: סטנדרטיזציה של משימות ותהליכים היא הבסיס לשיפור מתמיד והעצמת עובדים

- העיקרון השביעי: השתמשו בבקרה חזותית כדי ששום בעיה לא תיעלם מהעין

- העיקרון השמיני: השתמשו אך ורק בטכנולוגיה אמינה שנבחנה בקפדנות, המשרתת את אנשיכם ואת התהליכים שלכם

- העיקרון התשיעי: המנהלים צריכים להבין את העבודה והפילוסופיה ולהנחיל אותה לאחרים

- העיקרון העשירי: פתחו אנשים וצוותים יוצאי דופן שיפעלו לפי הפילוסופיה של החברה שלכם

- העיקרון האחד עשר: כבדו את רשת השותפים והספקים המורחבת שלכם על ידי אתגורם וסיוע להשתפרותם

- העיקרון השניים עשר: לכו וראו במו עיניכם כדי להבין את המצב ביסודיות

- העיקרון השלושה עשר: קבלו החלטות לאט, מתוך הסכמה כללית, לאחר שתשקלו היטב את כל האפשרויות, ישמו את ההחלטות במהירות

- העיקרון הארבעה עשר: היו ארגון לומד באמצעות חשיבה חסרת פשרות ושיפור מתמיד

![[מצגת] איתור ופתרון בעיות בתהליך היצור - כלים לחקירת סיבת השורש [מצגת] איתור ופתרון בעיות בתהליך היצור - כלים לחקירת סיבת השורש](/media/k2/items/cache/65672688a4f4c8a57ea38e20056bdce1_L.jpg)

![[מצגת] פתרון בעיות בארגון תוך חתירה ליצירתיות וחדשנות [מצגת] פתרון בעיות בארגון תוך חתירה ליצירתיות וחדשנות](/media/k2/items/cache/88f135a483ef01fac8d7b920488085e4_L.jpg)