באחת החברות אתן עבדתי פעם, היצור לא הדביק את קצב המכירות. אחת התחנות בקוו אובחנה כצוואר הבקבוק והוחלט לשפר את קצב העבודה שם.

במצבים כאלו, יש לחלק מהמנהלים (שרואים את תהליך היצור מגבוה ומרחוק) נטייה להחליט על השקעה בציוד חדש לקו היצור ואז - כאשר אין אפשרות כספית - נכנסים למבוי סתום.

בחברה עליה אני מספר כעת, המנכ"ל החשיב מאד את הידע שנמצא אצל העובדים והקים צוות שיפור.

טכניקת העבודה של השיפור

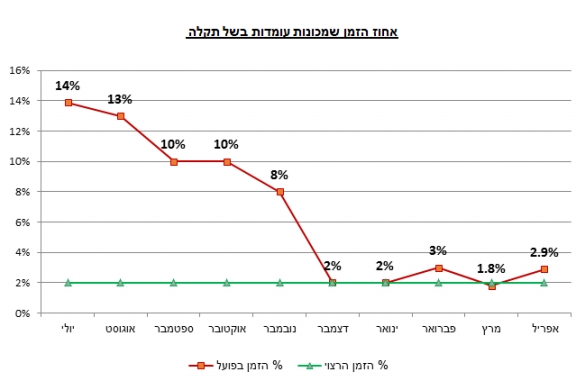

בצוות השיפור בחרנו בדרך של מדידה וניתוח ביצועי הקו מול תפוקה תיאורטית. בדרך זו רושמים יומן יצור מפורט. רושמים כל עצירה ומפרטים את סיבות העצירה.

בסוף כל יום מעלים את הנתונים לטבלת אקסל (או מערכת אחרת) ומפרטים את השעות שצוואר הבקבוק של הקו נדרש ליצר (למשל, 24 שעות או 8 וכדומה), רושמים את הזמנים בהם הקו לא עבד לפי נושאים (למשל, החלפת מוצר, תקלה, ניקיון, ארוחות וכדומה), מזינים את התפוקה בפועל והמערכת משווה מול התפוקה התיאורטית שהייתה אפשרית לו הקו לא היה עוצר כלל.

התוצאה היא שניתן לראות כמה תפוקה איבדנו, יש לנו פרטים כדי למקד את הדיון בגורמים העיקריים וניתן לנתח וליצר שיפור.

במקרים רבים יש משמעות לדיון שבועי ולא יומי ובכל מקרה נפעל בהתאם.

זו טכניקה מאד חזקה ובכל מקום בו השתמשנו אתה הצלחנו להעלות את התפוקות באופן משמעותי ובהשקעה מינימלית.

בחברה עליה אני מספר כאן, בחרו להציג את אובדן התפוקה בטונות (ולא באחוזים כמקובל) וכך קיבלנו תמונה מאד מוחשית וברורה:

התמונה שעולה היא כי בשבועות 1,5,6 אבדו הרבה תפוקה בהשוואה לשאר השבועות. אם נבדוק מדי שבוע מה קיבלנו וננתח מה הסיבות לכך, נוכל לחשוב על דרכים לשפר את הגורמים לאובדן התפוקה.

רישום מסודר מאפשר למקד את הטיפול בגורמים העיקריים.

היכן הבעיה?

הקושי הראשון הוא החשש של העובדים שהרישום נועד לעקוב אחריהם ולא לנתח את קו היצור. לכן הם יחפשו כל דרך להימנע מרישום.

הקושי השני הינו הנטייה "לחפש אשמים", במקום להתמקד בזיהוי גורמי הכשל וחיפוש פתרונות ולא אשמים.

הדרך להתמודד עם הקשיים למעלה היא כפולה:

להקפיד על הרישום, ואם נדרש אז להפעיל משמעת ונחישות.

לא פחות חשוב, להמחיש לעובדים כי הדיון הינו בגורמי הכשל ולא בעובדים. כמובן לקיים את הניתוח בצוות שיפור עם העובדים ולא מאחורי גבם.

זכרו: לא לחפש אשמים.

קל להגיד, פחות קל ליישם. יש לנו נטייה "טבעית" לחפש אשמים, וגם כאן נדרשת משמעת (עצמית) ונחישות. ברגע שהעובדים ייווכחו ברצינות כוונותינו, הם יצטרפו למהלך בכל ליבם. זו נקודת המפתח, אם הגענו אליה, השיפור בביצועי הקו יגיע מהר.

המלצה

אני ממליץ להפעיל את הטכניקה המתוארת על כל קו יצור ולהקפיד לא "לחפש אשמים" אלא שיפור.

שתי המשימות אינן פשוטות אך שכרן בצדן.

![[וובינר] הכירו את 'תעשייה 4.0' - גישת הייצור החכם בתעשייה. בהשתתפות איציק לב, רשות החדשנות, חברת MATICS וזאב רונן [וובינר] הכירו את 'תעשייה 4.0' - גישת הייצור החכם בתעשייה. בהשתתפות איציק לב, רשות החדשנות, חברת MATICS וזאב רונן](/media/k2/items/cache/b184fcc64e2c630bc6793d8e1c9e3f5e_L.jpg)

![[מצגת] איתור ופתרון בעיות בתהליך היצור - כלים לחקירת סיבת השורש [מצגת] איתור ופתרון בעיות בתהליך היצור - כלים לחקירת סיבת השורש](/media/k2/items/cache/65672688a4f4c8a57ea38e20056bdce1_L.jpg)