בעבר, כאשר ניהלתי אתר יצור גדול, היו הרבה תקלות בקווי היצור והיו לכך, כמובן, השלכות לא טובות על יכולת היצור שלנו ועל העלויות. אינטואיטיבית, התחלנו למדוד את זמן העצירות של קווי היצור בשל תקלה, כאחוז מהזמן שנדרש ליצר.

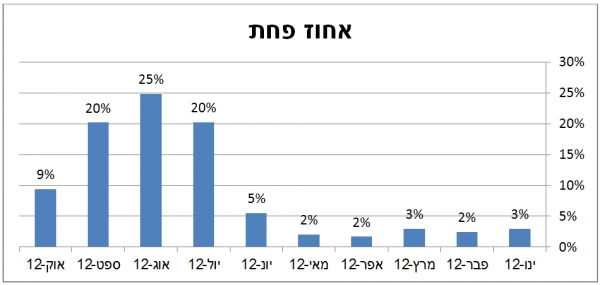

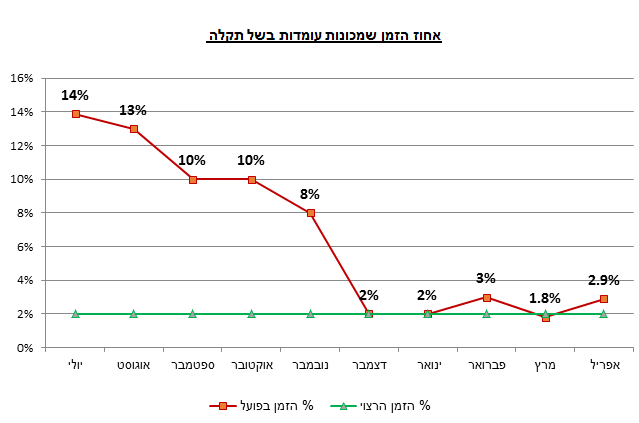

בתחילת הדרך, שיעור העצירה היה מעל 13% ובתוך כמה שנים ירדנו לפחות מ-2%.

על כך כבר נאמר, אמור לי איך תמדוד אותי ואומר לך איך אנהג.

ברגע שמתחילים למדוד התנהגות או משתנה מסוים, יש מיקוד ונוצר שיפור.

כאשר ליוויתי חברה אחרת, לפני כמה שנים, השיפור היה הרבה יותר מהיר.

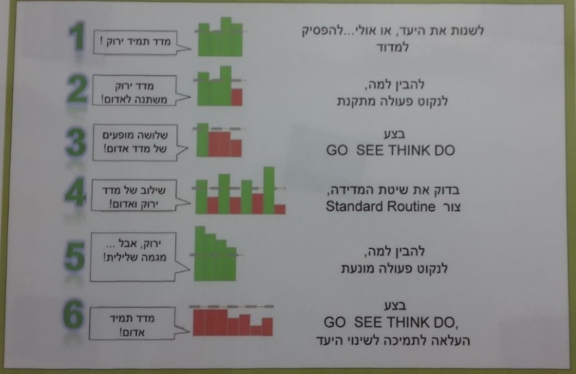

ראו את התרשים:

השיפור המהיר הגיע בזכות עבודה עם צוות שיפור שזיהה כי יש מידע שמכונה מסוימת עצרה בשל תקלה והטכנאים חושבים שהיא עצרה מסיבה אחרת. היו עוד סיבות דומות, כולן פשוטות יחסית לתיקון, וכך, בתוך חצי שנה ירדנו שוב, מ- 14% ל- 2%.

התוצאה כל כך טובה, האם יש בעיה?

כפי שכתבתי למעלה, ההחלטה שלנו למדוד את זמן התקלות הייתה אינטואיטיבית. כך קורה בעוד חברות. אינטואיציה היא כלי מאד חשוב בקבלת החלטות, אלא שכאן חסר משהו.

כאשר אנחנו מודדים את זמן העצירות של הקווים, אנחנו מתמקדים בעיקר, בעצירות ארוכות. עצירות קצרות אינן מעניינות אותנו כי הן לא בעלות השפעה ממשית על התוצאה הנמדדת.

אבל לעצירות קטנות יש עלות גבוהה ובקווים תהליכיים היא כמעט זהה לעלות של עצירה ארוכה.

כך קורה שמחלקת האחזקה, או המהנדס של החברה מציגים שיפור מרשים (כפי שאנחנו עשינו לפני כמה שנים), אבל בפועל קווי היצור סובלים מהרבה עצירות קצרות שאינן זוכות לתשומת הלב הראויה, בעיקר בחקירה ובפעולות מניעה.

מדוע עלות של תקלה קצרה דומה לעלות של תקלה ארוכה?

נבחן את מרכיבי העלות של עצירה לא מתוכננת:

- נדרש אתחול (Set Up) נוסף של הקו. בפרט בקווים תהליכיים, רציפים.

- כתוצאה מהאתחול יש עלות של עובדה וחומרי גלם.

- מוצרים שנתקעו בקו במהלך היצור לא יהיו מתאימים למכירה.

- הפסד כושר יצור בזמן השבתה של הקו. בתקלות ארוכות ההפסד גדול יותר.

- עלות העבודה של עובדים מושבתים. בתקלות ארוכות ההפסד גדול יותר.

בשני הסעיפים האחרונים ההפסד יהיה גדול יותר בתקלות ארוכות אך הוא קיים גם בתקלות קצרות, בפרט כאשר יש הרבה מהן.

אם נמדוד את כל העצירות, גם הקצרות וגם הארוכות, נשיג שיפור בכל העצירות.

MTBF = Mean Time Between Failures

MTBF הוא המדד המתאים למדידה של כלל העצירות בקו. הפירוש הוא זמן ממוצע בין תקלות. ככל שיש לנו יותר עצירות לא מתוכננות בפרק זמן נתון, הזמן הממוצע בין התקלות יקטן.

כיצד למדוד:

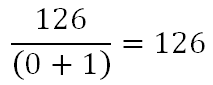

נאמר שאנחנו עובדים חמישה ימים מלאים בשבוע, ביום שישי עד השעה 12:00 בצהרים ומתחילים ביום ראשון בשעה 6:00 בבוקר.

ס"ה שעות העבודה הן 24 x 5 + 6 = 126.

כעת נניח שלא היו תקלות במהלך השבוע. איננו יכולים לחלק באפס, ולכן במכנה, אנחנו מציבים את מספר התקלות שהיו בתקופה ועוד 1.

בדוגמה שלנו:

ובאותו אופן אם היו לנו 4 עצירות לא מתוכננות בשבוע, נקבל 25.2 = 126/5

המדידה לכשעצמה הנה מאד חשובה, אך לא מספיקה.

לייצר פעולות מונעות.

ננתח פעם בשבוע את הסיבות לאחת התקלות ונחשוב על פעולות מונעות.

צוות קטן, של שולשה אנשי אחזקה ומפעילים של הקו, יעלה בעזרת עצם דג את הסיבות האפשריות לתקלה.

אחרי כן, הצוות יבחר סיבה אפשרית אחת או כמה ובעזרת 5Why's (למה, למה) ינתח מה גורם השורש לתקלה.

כאשר מצאנו גורם שורש, או כמה גורמי שורש אפשריים לתקלות, קצרה הדרך למניעת התקלה בעתיד.

סיכום:

בעזרת מדידה של הזמן הממוצע בין תקלות אנחנו ממקדים את תשומת הלב בכל התקלות ולא רק בארוכות.

בשלב הבא, ננתח ונלמד מחלק מהתקלות.

בניתוח נשתמש ב"עצם-דג" ובשיטת "למה-למה", כדי לאתר את גורמי השורש לתקלה ונייצר להם פעולות מונעות.

![[מצגת] איתור ופתרון בעיות בתהליך היצור - כלים לחקירת סיבת השורש [מצגת] איתור ופתרון בעיות בתהליך היצור - כלים לחקירת סיבת השורש](/media/k2/items/cache/65672688a4f4c8a57ea38e20056bdce1_L.jpg)

![[מצגת] כלים לחקירה לסיבת השורש: עצם דג, 5Y’s וסיעור מוחות. [מצגת] כלים לחקירה לסיבת השורש: עצם דג, 5Y’s וסיעור מוחות.](/media/k2/items/cache/3b77d3f73b59742412f393cd0d264b14_L.jpg)