שיפור הדיוק של המלאי יקטין את עלויות התפעול ויגדיל את שורת הרווח של החברה

ניהול מדויק של המלאי הוא בעל חשיבות רבה מאד מכמה היבטים, שלכולם השפעה גדולה על שורת הרווח. מניהול כזה ניתן להפיק תועלות גדולות מאד, אותן נראה בהמשך. אף על פי כן, בחברות רבות ניהול המלאי אינו זוכה לקבל את ההתייחסות המתאימה.

למען האמת, ברבות מהן כלל לא מנהלים את המלאי. על פי רוב יש מערכת לניהול של המלאי במחשב, אבל היא לא באמת משקפת את מה שקיים בשטח. יתרה מזאת, יש עדין חברות שהמלאי שלהן כלל אינו רשום במערכת המידע, אך הן במיעוט.

האם אתם חושבים שאני מגזים כשאני אומר שהניהול של המלאי אינו זוכה להתייחסות המתאימה? או לפחות לגביכם אני מגזים?

מיד תהיה לכם הזדמנות לבחון את עצמכם. אבל נתחיל בבחינה של ההיבטים השונים של ניהול לא מדויק של המלאי.

לאורך המאמר להלן אציג דוגמאות "מהחיים".

הערה: בשל מורכבות הנושא, המאמר ארוך המרגיל, אך אני ממליץ לך לקרוא אותו עד תומו.

ההיבט הכספי של ניהול לא מדויק של המלאי

לכל ההיבטים שארשום להלן יש משמעות כספית, אבל כאן אני מתכוון לערך הכספי הישיר שנגרם מניהול לא מדויק של החומרים או המוצרים שמרכיבים את המלאי.

במפעלים יצרניים

נניח שיש לכם פחת מכל סוג (פסולת, אובדן סחורה, עודפי משקל וכדומה) בשיעור של 15% ואתם מקטינים את שיעור הפחת הגבוה ל-5%. שיפור כזה יכול להוסיף לרווח החברה 5% מהמכירות, או יותר (מיד אסביר כיצד). זה המון כסף ויכול להעביר חברה מפסידה לרווח, או לשפר מאד את הרווח של חברה מרוויחה.

המספרים מציאותיים והשיפור אפשרי. אבל הוא אפשרי אך ורק אם המלאי מנוהל בדיוק רב ביותר, ואם אתם יודעים לזהות בדיוק - בסיום היצור של כל סדרה - בכמה חומר השתמשתם, לעומת מה שהייתם אמורים להשתמש. וכתוצאה מכך, לנתח את הסיבות לפחת בסדרה מסוימת וליצר פעולה מתקנת.

דוגמה מספרית

נניח שאתם בתעשיית הפלסטיק וערך החומרים מגיע ל-65% מהמכירות, או אפילו יותר. יש לכם פחת בתהליך, והפחת הזה הוא בשיעור של 15%. אם תרדו ל-5% פחת תחסכו 10% מהעלות של החומרים, או 6.5% מערך המכירות (10% מ-65% ערך החומרים מהמכירות). כלומר, תוסיפו לרווח שלכם 6.5% מהמכירות. זה המון.

אני מכיר כמה חברות שכל 1% של שיפור בפחת שלהן תורם להן 1 מיליון ₪ לרווח.

אלא, שכאמור, כדי ליצור שיפור משמעותי בפחת, המעקב על תנועת החומרים ברצפת היצור צריך להיות מדויק. ניהול מדויק של תנועת החומרים מאפשר לזהות מדוע היה פחת גבוה ולתקן בפעם הבאה.

מסחר: ניהול מלאים של סחורות או חלקים

כאשר התוצרת הגמורה שלכם - סחורה או חלקים שאתם קונים ומוכרים – ניתנת למכירה בקלות ע"י כל אחד, אתם בבעיה. קיים לחץ גדול לאורך שרשרת האספקה למכור את הסחורה באופן לא כשר.

לדוגמה, מוצרי מזון ניתן למכור בקלות. אם מישהו בדרך יכול להעמיס על המשאית משטח שאינו רשום בתעודת המשלוח – התמורה בגין המשטח הזה לא תגיע לידי היצרן או הספק, אלא תחולק בין מי שדאג שהסחורה תישלח ומי שקיבל אותה.

כאשר כתבתי למעלה שקיים לחץ גדול מאד, התכוונתי הן לצד שמעוניין לקנות סחורה במחיר נמוך יותר, והן למי שמספק לו את הסחורה. הם יכולים לחלוק ברווח (על חשבון החברה שלכם).

גם בחברות שמנהלות רישום וניהול מלאי קפדני מאד, יש ניסיונות ואף הצלחות "להבריח" סחורה החוצה.

הדבר נכון לא רק לגבי מוצרי מזון, כי אם גם למוצרים או לרכיבים בתעשיית החשמל והאלקטרוניקה, אופנה, חלקי פרזול, חלקי אינסטלציה ועוד.

נקודת תורפה משמעותית היא רכבי השירות למיניהם. יש חברות שמנהלות מעקב קפדני על המלאי ברכבי השירות, ובכלל זה ספירת מלאי שבועית וביקורות פתע. אבל יש חברות שחושבות שזה "מסובך מדי".

דוגמה: איש שירות של יצרנית מכונות סיפק פעם חלק בשווי של כארבעים אלף ₪ לבית מלון באילת. בית המלון הציע לאיש השירות דיל: "אתה לא תרשום שקיבלנו את החלק ובתמורה תקבל סוף שבוע מפנק לכל המשפחה בבית המלון שלנו". שני הצדדים נהנו מאד אבל החברה שבשמה עבד איש השירות הפסידה 40,000 ₪ (סיפור אמיתי).

דוגמה נוספת: יצרן של מוצרי חשמל היה משוכנע שהמחסן שלו מנוהל בצורה מיטבית. כאשר ליוויתי את החברה, הוא סירב להצעתי למדוד את האיכות של ניהול המלאי. יום אחד הוא גילה להפתעתו שהמלאי כלל אינו מנוהל. מהמחסן אל רצפת היצור הניהול היה למופת.

אבל היה עוד כיוון ליציאת חלקים מהמחסן: בכל בוקר מוקדם היו מגיעים צוותי השירות וההתקנות למחסן ומצטיידים בחומרים וחלקים רבים לצורך ההתקנות של מוצרי החברה. לא התנהל רישום מדויק על מה שהם לקחו ומה שהחזירו. בדיעבד הסתבר שצוותי ההתקנה היו מצטיידים בחלקים וחומרים מעבר לנדרש והיו משתמשים בהם לעבודות פרטיות בשעות אחר הצהרים. בעל החברה פיטר את צוותי ההתקנה ועבר לעבוד עם קבלנים שלא קיבלו חלקים באופן חופשי.

אם בעל החברה הזו היה משקיע מעט מאמץ ואמצעים פשוטים - ומנהל את המלאי על רכבי השירות - הוא יכול היה להמשיך לעבוד עם צוותי ההתקנה והם לא היו מעלימים סחורה.

איך משפיעה התייחסות ההנהלה על התנהגות העובדים?

ברגע שהעובדים מזהים שההנהלה לא ממש מקפידה על ניהול מדויק של תנועת החומרים, שחלק חשוב מאד בו הוא הניהול של המלאי, הם מבינים שני מסרים חשובים:

- "המלאי לא באמת חשוב להנהלה".

- אפשר לא להקפיד על הרישום של ההכנסה וההוצאה של חומרים אל ומהמלאי.

התוצאה תהיה:

- לא יהיה רישום מסודר של הכניסות למחסן.

- לא תהיה הקפדה להחזיר כל דבר למקומו מסודר, נקי ומוכן לשימוש חוזר.

- לא תיבדק התקינות של חלקים או חומרים שחוזרים מהיצור, או מלקוחות, ובמקרים רבים לא ניתן יהיה לעשות בהם שימוש חוזר.

- עובדי היצור יקבלו חומרים במקום אלו שנפסלו ללא מעקב וללא ניתוח לסיבות הפסילה וללא למידה להמשך.

- חומרים שהגיעו לפגות תוקף יועברו להשמדה ללא בקרה ושיפור.

ההיבט האיכותי: ניהול על פי FIFO

כל מלאי צריך להיות מנוהל בשיטת FIFO, שפירושה First-In-First-Out. כלומר, מה שנכנס ראשון למלאי יצא ראשון. ניהול מדויק של FIFO נדרש לגבי חומרים שמשמשים את היצור, לגבי תוצרת גמורה או לגבי סחורה שאתם מייבאים ומפיצים בארץ.

אם לא תקפידו על כך, החומרים או הסחורה שאתם מספקים עלולים להגיע לפגות תוקף או להתיישן (לצאת מהאופנה, או להפסיק להיות רלוונטיים לשוק בגלל פיתוח גרסאות חדשות וכדומה). במקרה כזה, או שלא תשתמשו בפריטי המלאי ותאלצו להשמידם, או שכן תשתמשו אבל התוצאות יהיו לא טובות. עד כדי צורך לפסול את המוצר הסופי.

אני מניח שאם את או אתה הקוראים, נמצאים בעמדת ניהול, אתם בטוחים שמה שכתבתי כאן אינו נוגע אליכם: "אצלנו מנהלים FIFO בקפדנות מוחלטת".

אבל, אם אתם יושבים על המלגזה במחסן, אתם מבינים אותי הרבה יותר טוב.

בואו נתבונן במצבו של המלגזן: הוא פורק משאית של סחורה מסוג מסוים על 10 משטחים, ומסדר אותם בטור במקום ריק במחסן. אחרי חודש, השתמשו כבר ב-5 משטחים והגיעו 5 משטחים חדשים עם סחורה מאותו סוג. כדי לשמור על FIFO, המלגזן צריך להוציא את חמשת המשטחים שנמצאים כבר חודש במחסן, להכניס במקומם את המשטחים החדשים, ואז להחזיר את המשטחים הישנים לראש הטור. רק כאשר המשטחים הישנים יהיו בראש הטור, הם יצאו ראשונים לאולם היצור או למכירה.

אלא שהמלגזן נמצא בלחץ. נהג המשאית לוחץ עליו, המנהל שלו לוחץ עליו, המנהל של המנהל שלו פיטר את המלגזן השני כי הוא נדרש ע"י המנכ"ל להתייעל והמלגזן עצמו כבר מזמן לא ישב לרגע בצד, עם כוס קפה וסיגריה.

איזה אינטרס יש למלגזן לעשות את כל הבלגן הזה רק כדי לשמור על FIFO?

ואני אגלה לכם עוד משהו, מבקרות האיכות מתריעות על המצב, אלא שאיש לא מקשיב להן. זו כמובן סיטואציה הזויה, אבל לרוע המזל היא ממש לקוחה מהמציאות.

למרות הקושי בניהול FIFO נדרשת מחויבות שמתחילה במנכ"ל, עוברת דרך מנהל המחסן עד אחרון המלגזנים. מיד אציע דרך ליצירה של המחויבות הזו.

ההיבט האיכותי: עקיבות (Traceability)

בתעשיית המזון, התרופות, הכימיה, הציוד הרפואי ועוד, הרגולטור דורש עקיבות מלאה. שפירושה מעקב על כל הרכיבים, עם מספרי האצווה שלהם, מתי יוצרו, מי היצרן, מתי השתמשו בהם ולמי נשלחה תוצרת עם אותם רכיבים.

מדוע העקיבות כל כך משמעותית? בכל אירוע בו מתגלה תקלה במוצר הסופי, או באחד הרכיבים, העקיבות מאפשרת לנו להחזיר סחורה שנשלחה ללקוחות, או להסיר סחורה מהמדפים בחנויות.

מעבר לדרישה של הרגולטור, יש לנו אינטרס עסקי לשמור על עקיבות. היא מאפשרת לנו לאתר במדויק ובמהירות את סדרות היצור שעלינו להחזיר, במקום לבצע החזרה של כל סדרות היצור שנשלחו לשוק.

עצם קיומה של היכולת להחזיר מוצרים פגומים מהשוק, משפרת את אמון הלקוחות בנו ותורמת מאד למוניטין שלנו.

כדי לבצע עקיבות מלאה נדרשת הקפדה משמעותית ומדויקת הרבה יותר מאשר בניהול ה-FIFO. מצדם של המלגזנים והמחסנאים, כאב הראש הרבה יותר גדול, והפיתוי לא לשמור על העקיבות רב יותר.

אם במקרה של FIFO הם נדרשו להוציא סחורה על פי סדר הגעתה למחסן, הרי שכדי לשמור על העקיבות, הם נדרשים להוציא סחורה לפי מספרי האצווה של הספק. כדי לשמור על היכולת לבצע עקיבות במפעלים יצרניים, נדרשת הקפדה לכל אורך שרשרת היצור. מניסיוני אני יכול להעיד, כי אם לא מתקיימת על כך בקרה קפדנית יש חשש שהעקיבות לא תשמר.

בחברות שמייצרות ציוד רפואי, ערך המלאי ביחס למכירות יכול להיות נמוך, אבל המשמעות של שמירת העקיבות היא קריטית. אי שמירה על עקיבות עלולה, למשל, להוביל לאובדן האישור של ה-FDA.

הדרך להבטיח שהעקיבות נשמרת בקפדנות היא ע"י תרגולות. מנהלת האיכות תבחר אקראית סדרת יצור והחברה תידרש לבצע תרגול. כלומר, לאתר את המקור של כל הרכיבים בהם השתמשו ביצור, ולאתר לאן ולמי נשלחה סחורה וכיצד ניתן להחזיר אותה.

ההיבט הלוגיסטי: הבטחת האספקה בזמן ומניעת עודפי מלאי

אם המלאי שרשום במערכת המחשב אינו מדויק, אתם עלולים לא להזמין סחורה חסרה אשר רשומה כקיימת, או להזמין בעודף סחורה שקיימת ורשומה כחסרה.

שני המצבים יקרים מאד. כאשר נכנסים ליצור של הזמנות ורק אז מגלים שחסרים רכיבים חיוניים, תתחילו להריץ הזמנות ומשלוחים דחופים ועל הכל תשלמו מחיר יקר יותר. לעומת זאת, אם הזמנתם רכיבים שאין בהם צורך, הם עלולים להפוך למלאי מת, או מלאי שישכב במחסן, יעלה כסף ויתפוס מקום.

ניהול מלאי מדויק הכרחי לחברות שעובדות בשיטת Just-in-Time. אחד הכלים לניהול מלאי בשיטה זו הוא "הקאן באן" או "שיטת המגירות".

ראו קישור למאמר נוסף שדן בנושא של שיקולים בתכנון של גודל המלאי ומלאי ביטחון.

אם כך, מדוע ניהול מדויק של המלאי נמצא בעדיפות נמוכה?

אין לי תשובה חד משמעית, אני חושד שהנהלות החברות אינן מודעות לנזק הכולל מהיעדר ניהול מדויק של המלאי. מצד שני, הן אינן מכירות את התועלות הגדולות שניתן להפיק מניהול מדויק של המלאי.

ניהול המלאי מקבל עדיפות נמוכה בסדר היום של המנכ"לים ומכאן של שאר המנהלים.

כמעט בשום חברה אין מדידה של איכות הניהול של המלאי, ולא מוקצים המשאבים הנדרשים לניהול מיטבי.

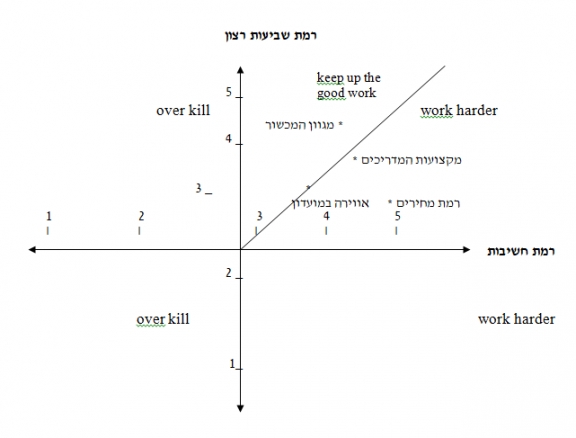

כיצד למדוד ולשפר את איכות הניהול של המלאי?

ראשית, נסכים שכאשר המלאי מנוהל באיכות גבוהה, תהיה התאמה של 100% בין מה שרשום במערכת המידע ומה שקיים בפועל.

דרך המדידה והשיפור

- פעם בשבוע תבצעו בדיקה של הלימת המלאי: תספרו בשטח, אקראית, 5 עד 10 פריטים שונים ואז תבדקו מה הכמות שרשומה במערכת המידע. פריט מלאי יכול להיות בהלימה מלאה למה שרשום במערכת, או לא. 1 או 0. אין מצב של "הלימה חלקית".

- תסכמו את אחוז התאימות של פריטי המלאי (כמה פריטים היו מדויקים מתוך סך הפריטים שספרתם).

- בכל שבוע תחקרו פריט אחד או שניים בהן לא הייתה הלימה, תגיעו לגורמי השורש של אי ההתאמה ותיצרו פעולה מתקנת, או פעולה מונעת בהתאם.

- תתקנו את רישום המלאי במערכת בהתאם למה שנספר. את התיקון תעשו כתנועת "תיקון ספירת מלאי". כך יהיה רקורד מדויק על תנועות המלאי.

- כאשר אתם מתחילים במצב של 0% הלימה, או שיעור אחר נמוך מאד, יש חשש שבכל בדיקה יסבירו את אי ההלימה "כטעויות מהעבר". במצב כזה יש חשש שלא ייצרו שיפור.

כדי להתמודד עם המצב ובעיקר עם הטענה (ש"אי ההלימה שייכת להיסטוריה"), תספרו בשבועות הראשונים 10 פריטים בכל שבוע. ואז, החל מהשבוע השני או השלישי תוכלו לספור שוב פריטים שכבר נספרו, ולבחון האם כעת נשמר הדיוק בין מה שרשום ומה שקיים. - תנהלו מעקב על שיעורי הלימת המלאי. אחוז הפריטים שבהם יש הלימה מדויקת, בין מה שרשום במערכת ומה שקיים בפועל.

- אני מקווה ששכנעתי אתכם שניהול לא מדויק של המלאי יכול לגרום נזקים ועלויות משמעותיות לחברה. אם כך, אזי המדד של הלימת המלאי צריך להיות בלוח המחוונים הראשי של החברה, שהמנכ"ל וההנהלה עוברים עליו אופן קבוע, ולזכות להתייחסות ולשאלות של המנכ"ל.

סיכום והמלצה

המונח "ניהול מלאי" מתייחס לניהול של תנועת החומרים לאורך כל שרשרת האספקה. במאמר למעלה הצגתי את הנזקים ואת העלויות הגבוהות שנגרמים מניהול לא מדויק של המלאי. הכי קל ונכון לבקר ולנהל את תנועת החומרים דרך בחינה של דיוק הלימת המלאי.

מדד זה מאפשר לנתח ולהגיע לגורמי השורש של אי ההלימה וליצר פעולות מתקנות.

המדד של הלימת המלאי חייב להיות בלוח המחוונים הראשי ותחת עינו של המנכ"ל.

יש כמה אמצעים וצעדים שיקלו על ניהול מיטבי של המלאי:

- תמסדו את נהלי העבודה שתומכים בניהול מלאי מדויק. בהיבטים הכספיים, האיכותיים והלוגיסטיים כפי שרשום לעיל.

- תנהלו את תנועת החומרים מהמחסן אל היצור בדחיפה ולא במשיכה (הפעם לא הקדשתי מקום לנושא זה ואתם מוזמנים להיכנס לקישור).

- תעבדו עם מערכת ברקודים ומסופונים, בכך תמנעו טעויות רישום, תאיצו את קצב העבודה ותקלו על המחסנאים לעבוד מדויק.

- תעבדו עם "איתורים". כלומר, לרשום במערכת המידע את הכתובות הפיזיות של מקומות האחסון של פריטי המלאי. או לפחות למספר את המחסנים, הטורים והמדפים.

- במידת הצורך תגייסו עוד מלגזן / מחסנאי.

שיפור הדיוק של המלאי אינו פעולה חד פעמית. זוהי פעילות מתמשכת של מדידה, בקרה ושיפור מתמיד. פעילות כזו דורשת תשומת לב ניהולית עד המנכ"ל.

אני מזמין אתכם להיכנס למאמר קודם על ניהול המלאי שמאיר צדדים נוספים של נושא זה.

![[מצגת] איתור ופתרון בעיות בתהליך היצור - כלים לחקירת סיבת השורש [מצגת] איתור ופתרון בעיות בתהליך היצור - כלים לחקירת סיבת השורש](/media/k2/items/cache/65672688a4f4c8a57ea38e20056bdce1_L.jpg)