המאמר מבוסס על הרצאה שנתתי השבוע בוועידת ישראל למשאבי אנוש. המצגת מההרצאה מצורפת במלואה בראש המאמר.

בראשית ההרצאה שאלתי שלוש שאלות:

1. מי האחראי בחברה על ניהול המלאי?

התשובות נעו בין מנהל הרכש למנהל התפ"י.

2. איך מודדים בחברות השונות את האיכות של ניהול המלאי?

לא כולם השיבו לשאלה זו, ואלה שכן השיבו, ציינו כי המדד הוא זמינות המלאי.

אכן, זמינות המלאי היא תוצאה של איכות הניהול אבל מדידה רק דרך הזמינות נותנת לנו תמונה בשלב מאוחר מדי.

האם יש דרך למדוד את איכות הניהול לפני שאנו עומדים בפני התוצאה שיש או אין מלאי כשצריך אותו?

3. מהם הגורמים המשפיעים על איכות הניהול של המלאי?

לא קיבלתי מענה.

המאמר להלן יעסוק בשני הנושאים שעולים בשאלות האחרונות.

ראשית, "ניהול המלאי" מתחיל בניהול.

נשמע קצת טריוויאלי אבל, לצערי, בחברות רבות המלאי אינו מנוהל ואני חייב להודות, שגם אצלי, בחלק מהשנים בהן הייתי מנכ"ל, המלאי לא נוהל.

אני ממליץ לנהל באופן שוטף את דיוק המלאי. או כפי שנקרא גם: "הלימת המלאי".

נבדוק כמה פריטים במחסנים תואמים באופן מלא את הכמות הרשומה במערכת המידע.

נתון זה יאפשר לנו לזהות נקודות כשל ולשפר אותן.

דוגמא לתהליך ניתוח תוצאות הספירה וביצוע פעולות מתקנות.

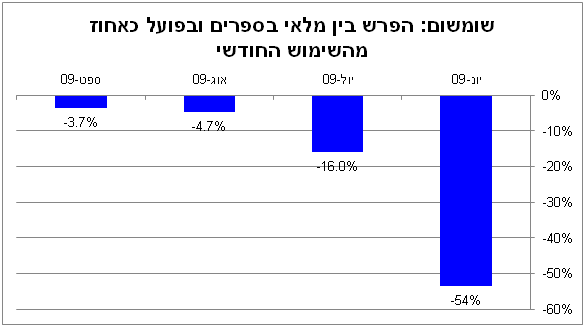

במקרה הזה בחרנו לחקור את הסטייה הגדולה בהיבט הכספי ולכן התמקדנו בשומשום.

אחרי כן ישבנו עם צוות שיפור של כמה עובדים מתחומים שונים ולמדנו שמסיבות שונות הייתה צריכה גדולה מאד של שומשום שנאבד או נשרף בתנור ולא הגיע עם המוצר הסופי. לו השומשום העודף היה מגיע על המוצר הסופי, היו רואים שיש עודף.

כאשר בוצעו הפעולות המתקנות, נפתרה הבעיה של צריכת היתר.

מאחר והמלאי של חומרי האריזה וחומרי הגלם נופק במשיכה, לא זיהו שיש צריכה עודפת.

ניפוק חומרים במשיכה:

מלאי חומרים (גלם ואריזה) נמשך לפי עץ המוצר כאשר יש דיווח על תוצרת גמורה.

יתרונות:

קל ופשוט. ברגע שבנינו את עץ המוצר הניפוק של החומרים יהיה "אוטומטי".

חסרונות:

- לא מדויק. אין מידע על צריכה מוגברת בגלל פחת או בעיות אחרות. נהוג בדרך כלל, להוסיף אחוז פחת בעץ המוצר, דבר שמגביר את הבלגן, מאחר ומקטין את הרגישות לצריכת יתר.

- בהיעדר מידע, לא נטפל בסיבות לפחת והמידע על המלאי יהיה שגוי.

- אין מידע על כמות החומרים שנופקה למלאי בתהליך, היבט זה קריטי בעיקר כאשר מסיבות שונות המלאי בתהליך גדול או מאוחסן זמן ארוך.

ניפוק חומרים בדחיפה:

המחסן מנפק חומרים פיזית ולוגית. כלומר, כל החומרים שיוצאים מהמחסן מדווחים במערכת המידע. חומרים שמוחזרים למחסן, מדווחים גם הם במערכת.

יתרונות:

מאד מדויק. הניפוק מתבצע על פי תכנית היצור וכל דרישה לתוספת חומרים נחקרת בכוונה לאתר את סיבת השורש ולטפל.

חסרונות:

דורש יותר עבודה במחסן כדי שלמור על דיוק. לא בטוח שזה ממש חסרון...

הלימת המלאי משקפת לנו מכלול שלם של בעיות בתפעול.

בדרך כלל, הסיבות לסטיות בין המלאי במחסן ובספרים מקורן יותר ביצור וברכש ופחות בהתנהלות המחסן. סיבות אפשריות לפגיעה בהלימת המלאי:

- מלאי מנופק במשיכה (כפי שראינו). כאן נוסיף גם מצבים שעצי המוצר לא מדויקים או שמשתמשים בחומרים חליפיים.

- היצור מושך מלאי במשמרות שאין מחסנאי (ערב, לילה).

- רישום לא נכון של המלאי בקבלה.

- לא בודקים את הכמויות בקבלה (סומכים על הספק או מבקשים מהנהג המוביל לבדוק). ולפני שאתם מגחכים, תלכו לבדוק איך נוהגים אצלכם המלגזנים.

- פגיעה בחומרים בשל פגעי מזג אויר (גשם או שמש) ומשמידים את החומרים ללא דיווח.

- בלגן באחסון.

- גניבות. את סעיף הגנבות אני רושם בסוף, כי אמנם הוא קיים, אבל על פי רוב הוא השולי מבין שאר הסעיפים. כפי שניתן לראות, מרבית הסיבות שאני מכיר, אינן קשורות במחסן עצמו.

עוד דוגמא מהחיים:

בחברה פרטית שבנתה מערכות מורכבות לעסקים, (B2B) עם מחזור מכירות של כמה עשרות מיליוני ₪, המחסן נוהל בקפידה רבה מאד ואיש לא נכנס פנימה חוץ מהמחסנאים.

אבל כאשר בדקנו את ההלימה, חודשיים אחרי ספירת המלאי השנתית, מצאנו 0% הלימה!!!

- הבדיקה העלתה שכל בוקר לפני שאנשי השירות יצאו לשטח הם הצטיידו בחלקים רבים. ללא רישום.

- האחראי על עיתוד החומרים, רשם פריטים דומים תחת אותו מק"ט כדי לחסוך לעצמו עבודה. למשל חלקים זהים רק בוולטז' שונה (12 או 24) נרשמו תחת אותו מק"ט.

- למרות הניהול הקפדני, כאשר היה צריך חלקים בדחיפות למערכת שצריכה לצאת ללקוח, העובדים נכנסו פנימה ולקחו חלקים ללא רישום.

גם במקרה הזה, ברגע שאיתרנו את סיבות השורש, ניתן היה לטפל במהירות.

ניהול מלאי של תוצרת גמורה

עד כאן עסקנו רק בניהול של מלאי החומרים. ניהול המלאי של התוצרת הגמורה הוא, בד"כ, יותר פשוט, ודורש רק הקפדה. אבל גם כאן, בדיקה של הלימת המלאי היא אפילו יותר חיונית.

הסיבות להלימה נמוכה יכולות להיות:

- ניפוק לא מדויק ללקוחות.

- רישום לא מדויק של הקבלה או הניפוק.

- השיווק "לוקחים דוגמאות" לתערוכות או לנסיעות.

- המנכ"ל "צריך דוגמאות לנסיעה", וסיבות דומות של כניסת אנשים לא מורשים למחסן ומשיכה ללא רישום.

- גניבות.

סיכום:

במקרים רבים תתקלו בהתנגדות ליישום הבדיקה של הלימת המלאי. עיקר ההתנגדות מקורה בחשש משינויים וכן התנגדות למדידה של האחראים על המלאי.

![[מצגת] איתור ופתרון בעיות בתהליך היצור - כלים לחקירת סיבת השורש [מצגת] איתור ופתרון בעיות בתהליך היצור - כלים לחקירת סיבת השורש](/media/k2/items/cache/65672688a4f4c8a57ea38e20056bdce1_L.jpg)