בסיום תמצאו קישורים לרשימת מאמרים בנושא בקרה.

שאלות ותשובות על ניהול - והפעם: מה נדרש כדי להחזיר את העובדים לעבודה במשרד והאם זה נכון?

לחצו כאן לקישור לסרטון.

מתי גיליתי בפעם הראשונה שמזייפים נתונים?

התפקיד הראשון שלי כמנכ"ל היה בשמיר אופטיקה. באחד הימים כשהסתובבתי ברצפת היצור ראיתי באחת המכונות שטופס הבקרה מלא קדימה לשעות הבאות. העובד ייעל לעצמו את העבודה ורשם את נתוני הבדיקה העתידיים.

שלחתי את העובד לביתו, עצרתי את העבודה במפעל, כינסתי את העובדים והצגתי את שאירע.

הבהרתי את החשיבות של הבקרה ואמינות הנתונים.

הייתי חדש בעולם התעשייה זו הייתה הפעם הראשונה שנתקלתי בזיוף נתונים בטופס הבקרה.

איני בטוח שגם היום הייתי נוהג באותו האופן אבל למדתי שיעור חשוב: הנתונים הנרשמים בטפסי הבקרה אינם בהכרח אמינים ומדויקים.

עם הזמן הבנתי שהעובדה ששלחתי את העובד שזייף נתונים לביתו ובהמשך פיטרנו אותו, לא הבטיחה שמעתה ואילך כל העובדים ירשמו רק נתונים נכונים.

דבר אחד בטוח, עובדים שבחרו להמציא נתונים עשו זאת בדרך שלא נזהה זאת.

ממשיכים להתמודד עם אמינות הנתונים

כמה שנים אחרי כן, ניהלתי את המפעל של נסטלה אסם ביקנעם. שם מפעיל המכונה היה רושם בכל שעה את הנתונים בטופס הביקורת בצבע כחול. פעם אחת במשמרת מבקר האיכות היה רושם את הנתונים בצבע אדום.

חשבנו שכך תהיה לנו בקרה על אמינות הנתונים שרושם המפעיל.

נציג של נסטלה שאל אותנו פעם לפשר הרישום בצבע אדום. כשהסברנו את הכוונה הוא אמר שהעובד פשוט יעתיק את מה שרשם המבקר.

המלצתו הייתה שהמבקר יבצע בדיקה אחת במשמרת, אבל שלא ירשום את הממצאים. הוא יבחן האם הנתונים שרשם המפעיל מתאימים למה שהוא מצא ובמידה ולא, המבקר ידריך את המפעיל.

הגישה של נסטלה הייתה חיובית. כלומר לא מתוך הנחה שהמפעיל רושם נתונים פיקטיביים כדי לחסוך לעצמו מדידה או בדיקה, אלא שהוא רושם נתונים לא נכונים מתוך חוסר ידיעה. או היעדר מקצועיות.

עדין נשארנו עם הידיעה שאולי הנתונים שהמפעיל רושם אינם מדויקים.

השאלה כיצד להבטיח שהנתונים יהיו אמינים ומדויקים המשיכה להעסיק אותי עוד שנים.

מיד אציג את המלצתי בנושא הדיוק

מערכות MES

יש מגוון רחב של מערכות MES (Manufacturing Execution System) שמנטרות את פעילות המכונות והיצור. במידה מסוימת המערכות מנהלות את רצפת היצור. חלק מהנתונים, אולי אפילו חלק משמעותי, נאסף באופן אוטומטי דרך בקרים שיושבים על המכונות.

אבל גם במערכות אלו נדרשת מעורבותו של המפעיל בבקרה ובהכנסת נתונים למערכת.

חברת NEXT PLUS למשל, מצהירה שמערכת ה-MES שהיא מספקת מאפשרת:

- איסוף אוטומטי מכלים חכמים, ציוד בדיקה, חיישנים ומכונות

- איסוף נתונים מהמפעיל – טפסים בבניה עצמית

- ניטור מכונות וציוד

[ההדגשה שלי].

עם כל האוטומציה נשאר האדם מאחורי המכונה ויש חשיבות לנתונים שהוא מוסר.

כיצד לרתום את העובדים שירשמו נתונים נכונים ומדויקים?

רישום נתונים מדויקים מחייב את המפעיל לבצע מגוון פעולות, שעשויות להיות שונות מחברה לחברה ובכל מקרה דורשות תשומת לב:

- למדוד פרמטרים שונים במוצר המוגמר,

- בפרט משקל,

- לנטר חיישנים ושעונים, לרשום את הנתונים, או לאשר את הנתונים שנרשמים באופן אוטומטי,

- לדווח על סיבות עצירה,

- לדווח האם המוצר תקין או פסול ואם הוא פסול, מהן הסיבות לפסילה ועוד.

בקיצור, המפעיל נדרש לקום מהכיסא ולבצע פעולות כלשהן. האלטרנטיבה שלו היא להמשיך לשבת ולרשום נתונים פיקטיביים.

מדוע שהמפעיל יקום מהכיסא?

מדוע שהמפעיל יקום מהכיסא? ההמלצה שלי

אתם זוכרים את האירוע שתיארתי למעלה כשפיטרתי מפעיל שזייף נתונים?

אז זו לא הדרך.

פחד לא יגרום למפעילים להקפיד על רישום מדויק.

פחד מעונש עלול למקד את המפעיל בחיפוש דרכים לא להיתפס.

כדי שהמפעיל ירשום תמיד נתונים מדויקים זה חייב להיות חשוב לו.

הוא צריך להבין מה המשמעות ומה החשיבות של רישום אמין ומדויק.

כדי להשיג את המטרה הזו חשוב שהמפעיל ייקח חלק פעיל בפתרון בעיות ומהלכי שיפור.

חשוב שהמשמעות של נתונים מדויקים תהיה מובנת וברורה מתוך התנסות עצמית.

עובדים שמשתתפים בצוותי שיפור ולוקחים חלק בפתרון בעיות מחוברים למטרות החברה, המוטיבציה שלהם גדלה מאד והם תורמים מידע חיוני.

איני מכיר שום אפשרות אחרת שהמפעיל יקפיד על דיווח מדויק, אלא אם זה יהיה חשוב לו.

בקרה ומשוב

הגישה שנסטלה הציגו לנו שמטרת הבקרה היא לוודא שהמפעיל יודע איך לבדוק ולרשום נכון – היא גישה נכונה.

גישה כזו גם מבטיחה בקרה וגם באה בגישה חיובית שבעצמה מחברת את העובדים.

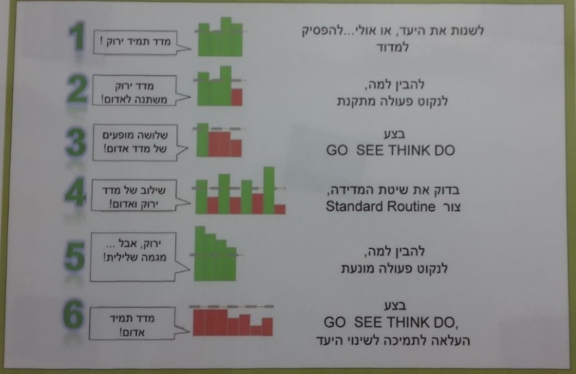

נתוני הבקרה שהמפעיל בודק אמורים להיות בתחום מסוים. בין גבול עליון ותחתון. תהליכים אינם קבועים ויציבים במאה אחוז.

המטרה של הבקרה שהמפעיל נדרש לעשות ולרשום יוצאת מההבנה שהתהליך אינו יציב וקבוע באופן מוחלט.

תנאי הסביבה (למשל, חום ולחות בסביבה) וחומרי הגלם משתנים

הכוונה היא שכאשר המפעיל מזהה חריגה הוא מתקן את התהליך, את כיוון המכונה, את הטמפרטורה וכדומה.

כאשר אני רואה שהנתונים שהמפעיל רושם יציבים ואחידים לאורך זמן מתעורר בי חשד באמינותם.

אני ממליץ שכשאר אתם מזהים מצב דומה, תשוחחו עם המפעיל בגישה חיובית. תבקשו לראות יחד אתו את דרך הבקרה שלו. לא מתוך חשד, שהוא לא ירגיש מאוים.

בקרת איכות סטטיסטית על משקלים

בקרת משקל היא תחום מיוחד.

בכל מוצר בו אתם נדרשים לשקילה, אל תצפו לתוצאה יציבה ואחידה. במקרים מסוימים נבדוק את המשקל כבר תוך כדי התהליך ובכל מקרה גם את המשקל של המוצר המוגמר (היכן שיש לכך חשיבות).

הדרך האופטימלית היא בשיטה שנקראת בקרת איכות סטטיסטית. לא אכנס כאן לפרטים ואתם מוזמנים ללמוד על בקרת איכות סטטיסטית במאמר מפורט שפרסמתי בבלוג לפני שמונה שנים (לחצו כאן לקישור). או בספר שכתבתי ניהול ומנהיגות (פרק 36).

[הערה: אני חורג ממנהגי הרגיל וממליץ על הספר ניהול ומנהיגות, כי איני מכיר הסבר מדויק וברור ברמה דומה או יותר במקום אחר].

אציין בתמצית כי תמיד נכון יהיה לבצע 5 שקילות לרשום את ממוצע המשקל של חמשת השקילות על גרף אחד ובגרף שני לרשום את הטווח. הטווח בין השקילה הנמוכה ביותר והזו הגבוהה ביותר.

כל עוד אתם בתחום בין הגבול העליון והתחתון אתם במצב תקין. אבל הרישום בגרף מאפשר לכם לראות את השקילות הקודמות בקלות ולזהות מגמות.

אם אתם רואים שממוצע המשקלים הולך לכיוון מסוים (עולה או יורד) כדאי לתקן לפני שמגיעים לגבול העליון או התחתון.

לא מזמן ראיתי באחת החברות שהמפעיל נדרש לבצע 5 שקילות ולרשום רק נתון אחד (ולא נרשם לו לחשב ולרשום את הממוצע).

אם כך, מדוע שיבצע 5 שקילות?

המפעיל ביצע רק שקילה אחת וכולם ידעו זאת וקיבלו שכך הדבר.

דרך כזו מלמדת את העובדים שלא כל מה שרשום הוא גם חשוב.

מלמדת אותם לא לבצע את כל הוראות העבודה כלשונן. והם ישאירו לשיקול דעתם היכן לקיים את ההוראות והיכן לעגל פינות.

סיכום והמלצה

עדין יש חברות שלא מבצעות מדידות בתהליך היצור ועדין יש חברות בהן האחריות על המדידה והבקרה היא רק של מבקרות האיכות ולא של המפעילים.

אלו וגם אלו נמצאות במאה אחרת. הן לא תוכלנה להתחרות, לספק ללקוחות שלהם מוצרים טובים במחיר תחרותי ולהרוויח.

החברות האחרות, אלו שמודדות והמדידה היא באחריות המפעילים - נדרשות להבטיח שהמפעילים רושמים נתונים מדויקים ואמינים.

הדרך לעשות זאת היא לחבר את המפעילים למטרות החברה.

המפעילים חייבים להבין את המהות. מדוע נתונים מדויקים חשובים. כדי שהם יבינו זאת חשוב שהם יהיו חלק מתהליך השיפור, חלק מהחשיבה ופתרון בעיות.

לשם כך תצרפו אותם לצוותי שיפור ותעבדו יחד אתם על שיפור התוצאה.

אם יש לכם מערכות MES לניהול רצפת היצור אתם במצב טוב, אבל עדין יש חשיבות לרישום ולדיווח של מפעילי המכונות.

שאלת סקר חשובה

מפעילי המכונות ירשמו נתונים מדויקים ואמינים אם וכאשר הם יבינו את החשיבות של דיוק הנתונים.

כדי להשיג זאת, עלינו לשתף אותם בפתרון בעיות ותהליכי חשיבה.

שאלת הסקר ששאלנו לראשונה לפני שבע שנים הייתה:

עד כמה העובדים בחברה בה את/ה עובד/ת מעורבים בתהליכי שיפור?

תוצאת הסקר מאכזבת כי היא משקפת מצב בו ברוב מוחלט של החברות העובדים אינם מעורבים.

מה המצב בחברה שלך?

אני ממליץ לך לראות את תוצאות ההצבעה ומזמין אותך להצביע בעצמך.

סקר

רשימת מאמרים בנושא בקרה

- מהי בקרת איכות סטטיסטית על תהליך היצור וכיצד לבצעה? פורסם בשנת 2016

- מוקדי הבזבוז: היכן אנחנו מפסידים כסף רב בלי לשים לב? פורסם בשנת 2017

- מי אחראי על ניהול האיכות וכיצד נכון לעשות זאת? פורסם בשנת 2018

- כיצד להתמודד עם חוסר יושר בארגון ולמנוע גניבות? פורסם בשנת 2018

- מה היא תעשייה 4.0? איזו תועלת תפיקו ממנה ואיך לקבל סיוע מהמדינה? פורסם בשנת 2018

- השתמשו בבקרה חזותית כדי ששום בעיה לא תיעלם מהעין – העיקרון השביעי של טויוטה פורסם בשנת 2020

- תעשייה 4.0 – העתיד של היום: שיפור הרווח והמוצר בעזרת הטכנולוגיה כתב איציק לב. פורסם בשנת 2020

- דברים חשובים שאתם לא רוצים לדבר עליהם פורסם בשנת 2021

- מה הם היתרונות של הבקרה החזותית? פורסם בשנת 2023