מזה יותר משבעים שנה מפתחים ומאמצים בעולם שיטות וכלים ניהוליים שמסייעים להתייעל ולשפר כל הזמן. כלים אלו מקורם בעיקר ביפן ומשם התפשטו לעולם המערבי, אך בישראל, רבים מכלי הניהול ושיטות אלו עדין זרים וחסרים בחברות רבות.

כדי להבין יותר לעומק האם או עד כמה השימוש בהם נפוץ, אני מקיים בימים אלו סקר בבלוג שלי. תוצאות הסקר יסייעו לנו להבין מהם כלי הניהול שמביאים תוצאות טובות ואשר כדאי להשתמש בהם. בנוסף נקבל תמונה אמינה דרכי הניהול בתעשייה הישראלית. להשתתפות בסקר לחצו כאן.

מטרת המאמר הנוכחי היא לסייע לך בבחירת הכלים המתאימים לחברה שלך בעדיפות ראשונה.

לפני שנכנס לעובי הקורה, נעבור על כמה מהכלים היותר פופולריים ונתבונן בקצרה על הדרך בה התפתחו כלים אלו ושיטות היצור בהן עושים שימוש בכלים הניהוליים.

טאיצ'י אונו וחברת טויוטה

טאיצ'י אונו (Taiichi Ohno) הצטרף לחברת טויוטה בשנת 1943 כאשר החברה בה עבד, "טויודה טוויה ואריגה", התמזגה לתוך חברת טויוטה.

טאיצ'י אונו נחשב כאבי שיטת היצור של טויוטה (TPS: Toyota Production System) אותה בנה במהלך השנים 1948 עד 1975. שיטת היצור של טויוטה מוכרת יותר בשם "יצור רזה" (Lean Production) שהוענק לה כאשר התחילו לאמץ אותה במערב.

שיטת היצור הזו מוגדרת כ"תהליך מובנה לזיהוי וסילוק בזבוז, דרך שיפור מתמיד".

טאיצ'י אונו שם במרכז את הערך המוסף ללקוח (הפנימי והחיצוני) ואת העובדים.

הבחינה של הערך המוסף ללקוח באה לידי ביטוי כאשר מבצעים פעולה אשר:

משנה את המוצר,

הלקוח מוכן לשלם עליה,

ועושים אותה נכון בפעם הראשונה.

אגב, התפיסה שנדרש לבנות מערך יצור ושיפור מתמיד שמטרתו ליצר נכון בפעם הראשונה זרה מאד בחברות רבות שאני פוגש. למשל, לא מעט חברות "יחסכו" את העלות של מנהלת איכות ושל מערך איכות, אבל ישלמו שוב ושוב על תיקון טעויות ויצור חוזר בלי ללמוד מהטעויות (לחצו כאן למאמר בבלוג על איכות בפעם הראשונה).

במסגרת הפיתוח של שיטות היצור של טויוטה, טאיצ'י אונו הגדיר גם את שבעת מוקדי הבזבוז: תוצרת פגומה, יצור עודף, תעבורה או שינוע, המתנה בתורים, מלאי, תנועות מיותרות, והעיבוד עצמו.

תחת המטריה של שיטת היצור של טויוטה ומניעת הבזבוז, פותחו כלים ומתודות רבות. אם למנות אך מעטים מביניהם נמצא עבודה בדרך של Just In Time, חקירה של תקלות ושיפור בעזרת צוותי שיפור, עבודה בשיטת המגירות (קנבן), המתודה של 5S, מדידה וחקירה של הזמן בין התקלות (MTBF), חתירה לגורמי השורש בעזרת שיטת "למה, למה" (5Y's) ועוד שיטות רבות.

לחצו כאן לקריאה נוספת על היצור הרזה.

פרופסור אישיקאווה קאורו

באותה תקופה פועל ביפן גם פרופסור אישיקאווה קאורו (Kaoru Ishikawa) אשר פיתח, בראשית שנות השישים של המאה ה- 20 כלים שונים לשיפור האיכות והיעילות. למשל את תרשים עצם דג (שנקרא לפעמים על שמו: "תרשים אישיקאווה").

וליאם אדוארדס דמינג

פרופסור דמינג היה בצוות המצומצם שפיתח את התקן לבחינות קבלה מדגמיות של סחורה מספקים עבור הצבא האמריקאי או "גבול איכות לקבלה" (AQL) ובהמשך פיתח גם בקרת האיכות הסטטיסטית (SPC).

אחרי מלחמת העולם השנייה, דמינג חוזר לארה"ב ולא מקשיבים לו. הוא לא זוכה להערכה אליה זכה במהלך המלחמה. הוא חוזר ליפן, התעשייה שם הרוסה והם צמאים ללמוד ממנו את עקרונות האיכות. בשנים הבאות הוא זוכה להכרה ולהערכה רבה מאד ביפן.

כלים נוספים ומתי המערב מגלה את המהפכה היפנית

בשנת 1939 מפתח אלכס פ. אסבורן (Alex F. Osborn) את סיעור המוחות. כלי שזוכה להצלחה רבה.

אלא שבעוד התעשייה היפנית מתפתחת בקצב מהיר תוך השענות על שיטות יצור חדשות ושימוש בכלי ניהול חדשים, התעשייה במערב קופאת על שמריה בהיבט של החשיבה הניהולית.

בראשית שנות ה- 70 של המאה הקודמת, תעשיית הרכב האמריקאית מגיעה למשבר חמור בגלל האיום של תעשיית הרכב היפנית שמתחילה לתפוס את מקומה בעולם. רק אז מתחילים המנהלים האמריקאים לנסוע ליפן וללמוד את השיטות וכלי הניהול של היפנים.

שיטת היצור של טויוטה זוכה להכרה והערכה ומעתיקים אותה לעולם המערבי, כאמור, בעיקר תחת השם יצור רזה, אך יש גם שמות נוספים.

ומה קורה בתעשייה המקומית?

שבעים שנה אחרי שהיפנים מתחילים לפתח שיטות יצור חדשות בפתיחות מחשבתית רבה מאד, ארבעים שנים אחרי שהמערב מתחיל ללמוד מהיפנים ולייבא את השיטות שלהם – ובתעשייה הישראלית מיישמים את השיטות והכלים החדשים בעיקר בחברות בינלאומיות. חברות מקומיות כמעט ואינן נפתחות לשיטות וכלי הניהול שמגיעים בעיקר מיפן והכו שורש בעולם המערבי.

ראשית, שיפור הרווח

חשוב שנזכור שהמטרה של השיטות וכלי הניהול עליהם אני כותב כאן היא שיפור הרווח. שיפור של היכולת להתמודד מול מתחרים והתייעלות.

שיטות היצור החדשות, בפרט שיטת היצור של טויוטה, דורשות גמישות מחשבתית ופתיחות לחדשנות ושיתוף של העובדים בהתמודדות של החברה עם האתגרים השונים שניצבים בפניה.

אם אתם נכונים לשנות את דפוסי הפעולה השגרתיים שלכם, לבחון גישה חדשה, שונה מהגישה על פיה פעלתם עד כה – אז תצאו נשכרים.

מהם הכלים שכדאי לכם להשתמש?

ראשית נגדיר את המטרה, לאן נכוון את החברה: הגדרה של חזון, קביעת מטרה רב שנתית (למשל, חמש שנים קדימה), אסטרטגיה להשגת החזון והתכנית לשנים הבאות ותכנית פעולה.

תכנית הפעולה מתחילה ביעד: עוד חמש שנים מהיום ואז הליכה אחורה עד היום. ככל שנתקרב להווה, תכנית הפעולה תהיה יותר מפורטת (לחצו כאן למאמר שמפרט את המכלול).

תכנית הפעולה היא מעין מפת דרכים וכדי שנצליח לממש אותה, אנחנו זקוקים למצפן ואבני דרך. אלו הם היעדים הכמותיים והמדדים.

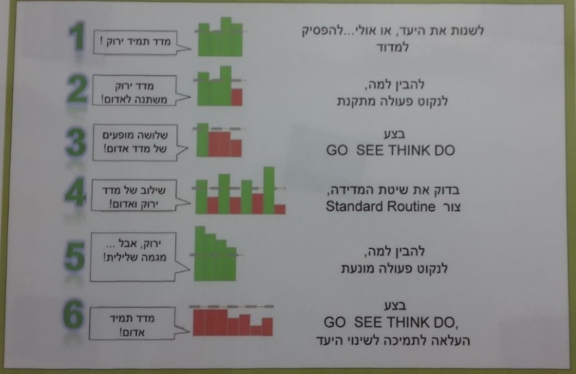

כאשר אנחנו עובדים עם מדדים ויעדים, נתקין לוח מחוונים, שירכז את כל המדדים ונעקוב עליו ברמה יומית, שבועית או חודשית. הכל לפי העניין המדד.

הביצוע של תכנית הפעולה והדרך לשיפור הרווח עוברת דרך גיוס ורתימה של העובדים למטרות של החברה. רתימת העובדים מתחילה במעורבות שלהם, להפוך אותם למשמעותיים, להקשיב להם ולהעריך אותם.

אחת הדרכים הטובות לגייס את העובדים ולרתום אותם להצלחת החברה היא עבודה עם צוותי שיפור.

בעבודה עם צוותי שיפור נעזר בכלים כמו סיעור מוחות וכלים שיעזרו לנו להגיע אל גורמי השורש כמו: עצם דג ולמה, למה.

עבודה כזו תצליח אם נשתף ככל הניתן במידע ונעבוד בשקיפות מכסימלית.

כאשר תיישמו את הדרך עד לכאן, אני ממליץ להעמיק לתוך הדרך הקרויה "יצור רזה" וליישם עוד ועוד מודולים.

אני ממליץ להתחיל עם המודול שנקרא 5S, תמיד תקבלו שם תוצאות מהירות.

סיכום והמלצה

במאמר הזה תיארתי את ההתפתחות של שיטות ניהול וכלי ניהול שמוכרים בעולם המערבי כבר כמה עשרות שנים, אך פחות מוכרים בתעשייה המקומית.

הצגתי רשימה חלקית מאד של כלי ניהול שסייעו לחולל מהפיכה בתעשייה העולמית ויעזרו גם לכם. כדי לשרוד צריך להיות בעלי יכולת להתחרות מול ספקים מכל העולם ואני ממליץ לאמץ את החשיבה ודרך הפעולה שקיימת היום בחברות המובילות למעשה מאיימות על קיומכם.

![[מצגת] איתור ופתרון בעיות בתהליך היצור - כלים לחקירת סיבת השורש [מצגת] איתור ופתרון בעיות בתהליך היצור - כלים לחקירת סיבת השורש](/media/k2/items/cache/65672688a4f4c8a57ea38e20056bdce1_L.jpg)