דליה הובילה פרויקט התייעלות נרחב בחברת תקשורת גדולה. לתדהמתה, כך סיפרה לי, מנהלי הפרויקטים התגאו שהם מאחרים במסירה, רק בחודש או 20 יום. כלומר, מבחינתם, האיחור במסירה, מעבר להתחייבות, הוא כבר נורמה. כעת ננסה לאחר "רק" בחודש...

אכן, אי עמידה בהתחייבות למועד אספקה היא תופעה שמקיפה כמעט את כל התעשייה בישראל על כל גווניה.

מנכ"ל אחד אמר לי פעם, שהוא נותן מראש, התחייבות לזמני אספקה לא ריאליים וברור לו שאין סיכוי לעמוד בהתחייבות. אבל ,אם לא יתחייב למועדים קצרים, לא יקבל את העבודה.

האיחור באספקה גורר מצדו לחץ של הלקוחות. התוצאה תהיה, לא פעם, שאנשי המכירות יסתובבו ברצפת היצור כדי לוודא שההזמנות של הלקוחות "שלהם" יכנסו ליצור והבלגן חוגג.

מנהלי הפרויקטים או מנהל היצור חסרי אונים ואינם מצליחים ליצור את המפכה.

"אילו רק יכולנו ליצר יותר"...

התייעלות והגדלת התפוקה

בנושא של ניהול הפרויקטים אעסוק במועד אחר ונקדיש את המאמר הנוכחי לרצפת היצור.

הדרך הטובה ביותר לשיפור היעילות בקו היצור (ומכאן האפשרות גם להגדיל את התפוקה וגם להקטין עלויות), היא למדוד את היעילות של המכונה או קו היצור, לנתח את הסוגים השונים של אובדן הזמן או התפוקה וליצר פעולות שיפור.

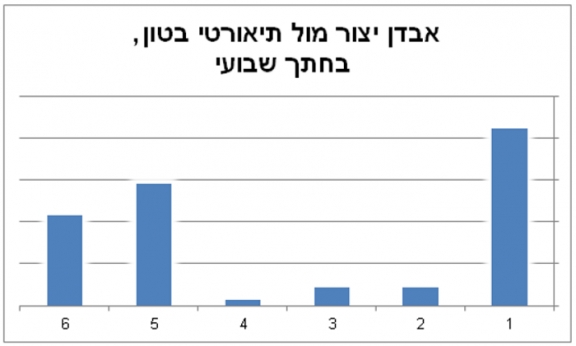

למרות שתמיד התגובה הראשונה שאני נתקל בה היא התנגדות, הדרך הטובה ביותר למדידה של היעילות בה עבדנו במהלך 24 שעות, (או שבוע, חודש וכדומה) תהיה להשוות את התפוקה של יחידות טובות שיצרנו לתפוקה התיאורטית האפשרית על הקו לו יצר ברצף ללא הפסקות כלל, ללא תקלות, או החלפת מוצר ובמהירות התיאורטית הגבוהה ביותר המותרת לפי הגדרת היצרן או מהנדס החברה.

ברור שלא נגיע אף פעם ל-100% יעילות ואין כוונה להגיע לשם אלא למדוד את עצמנו בהשוואה לערך מוחלט, קבוע.

מדידה כזו, של יחידות טובות שיצרנו בתקופת זמן, אינה תלויה ברישום סובייקטיבי של העובדים, טעויות מדידה וכדומה.

אבל כדי שנוכל לנתח את התוצאות ולשפר יש צורך לאפיין את אובדני הזמן או התפוקה.

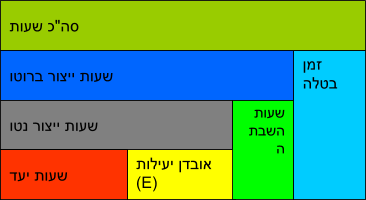

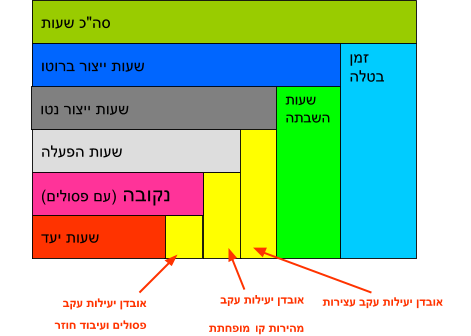

נעזר באיורים למטה:

מדד OEE

מקובל לקרא למדד הרלוונטי,OEE (Overall Equipment Effectiveness). ראשית, נבחן את המצבים האפשריים על הקו:

הקו יכול ליצר או לא ליצר.

נגדיר קודם את סוגי העצירות או אובדן התפוקה ואחרי כן נבחן את המיון של שעות היצור.

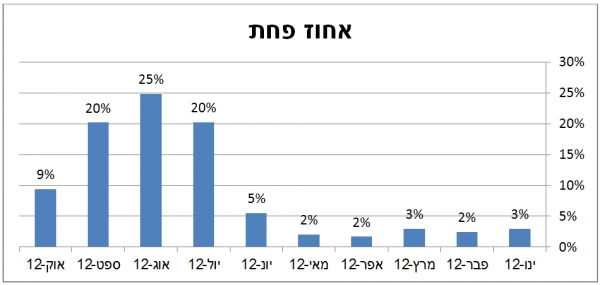

כאשר הקו אינו מיצר קיימות שלש אפשרויות:

- הקו לא מתוכנן לייצר ואז נגדיר את האירוע כ"זמן בטלה". למשל, איסור חוקי ליצר (בשבת), או שאין הזמנות.

- הקו אינו מיצר אך יש פעילות מתוכננת על הקו כמו אחזקה מונעת, או set up ואז נגדיר את האירוע כשעות השבתה.

- הקו מתוכנן ליצר אך אינו מיצר. למשל, חוסר חומרים, עובדים, תקלה, או אובדן תפוקה עקב בעיות איכות, עיבוד חוזר או מהירות מופחתת, אז נגדיר את האירוע כאובדן יעילות.

נגדיר כעת הזמנים

- שעות ברוטו הן כלל השעות בהן יכולנו ליצר.

- שעות נטו הן השעות בהן תכננו ליצר.

- שעות יעד הן כמות השעות בהן היינו יכולים ליצר את התפוקה שיצרנו לו עבדנו במהירות התיאורטית. ההפרש בין השעות נטו ושעות היעד הינו אובדן יעילות.

דוגמה:

הקו היה מתוכנן ליצר 20 שעות, לא הייתה מתכוננת השבתה, התפוקה בפועל הייתה 6,000 שקיות והמהירות התיאורטית הייתה 500 שקיות בשעה.

כלומר, תיאורטית יכולנו ליצר את 6,000 השקיות ב-12 שעות.

מכאן, יש לנו אובדן יעילות של 8 שעות. או 40% אובדן יעילות. אגב, מספרים מציאותיים ביותר (לפני שהשתפרנו).

את אובדן היעילות נחלק לשלושה מצבים

נסתכל על האיור הבא:

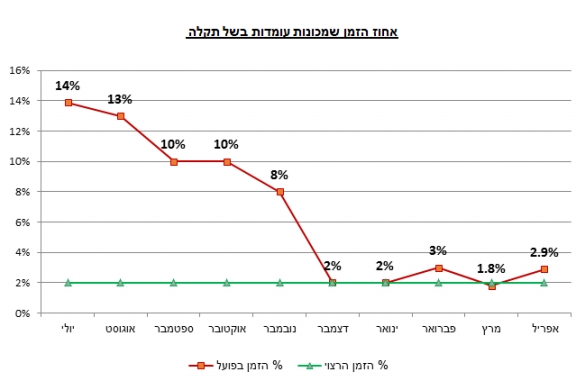

כיצד לתת עדיפות לפעילות השיפור?

במהלך השנים, למדנו שבמקום לדבר על אובדן יעילות באחוזים, נגדיר אותו ביחידות מוצר. בחברת כימיקלים רשמנו כל שבוע את אובדן התפוקה של עשרות או מאות טונות מוצר. בחברה אחרת הגדרנו את אובדן התפוקה של מראות סולאריות, או שקיות חטיפים או כל מוצר אחר.

בכל המקרים הצגת הדברים באופן הזה הייתה ברורה לכולם ויצרה מוטיבציה גבוהה מאד בכל הדרגים לשפר.

נקודות התורפה של המדידה.

עבודה בדרך זו דורשת כמה פעולות והגדרות חדשות שיוצרות את ההתנגדות הראשונית:

- הגדרה של צוואר הבקבוק בקו.

- הגדרה של התפוקה התיאורטית לכל מוצר.

- רישום מדויק ואמין של יומן פעילות על הקו.

- כניסה לשגרה של העלאת הנתונים לגיליון אקסל.

- ניתוח התוצאות עם צוות שיפור של עובדים.

סיכום.

בכל המקרים בהם עבדנו בדרך זו (אם כאשר ניהלתי אתר יצור גדול, או כמנכ"ל או בתפקידי הנוכחי, בו אני מלווה תהליכי שיפור) השיפור היה מדהים.

יתר על כן, התחזוקה השוטפת של המדידה בוצעה בקו היצור והניתוח בצוות שיפור של העובדים העלה רעיונות מקוריים וחדשניים לשיפור.

![[מצגת] איתור ופתרון בעיות בתהליך היצור - כלים לחקירת סיבת השורש [מצגת] איתור ופתרון בעיות בתהליך היצור - כלים לחקירת סיבת השורש](/media/k2/items/cache/65672688a4f4c8a57ea38e20056bdce1_L.jpg)