מהנדס בכיר בחברה גדולה סיפר לי שבעבר כאשר מנוע היה נשרף, הוא ושאר המנהלים בחברה בד"כ היו פוטרים את עצמם ואומרים ש"המנוע נשרף כי היה ישן".

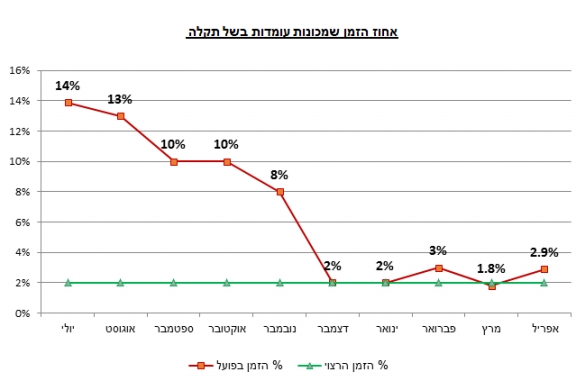

היום, הוא הוסיף, כאשר אנחנו מודדים את עצמנו על כל דבר ושואפים להקטין לאפס את התקלות, כל ניתוח של תקלה מגיע אל סיבת השורש.

אם מנוע נשרף כי הוא ישן והוא בן 10 שנים, והמטרה היא למנוע תקלות, אז צריך להחליף את כל המנועים שמתקרבים לגיל זה או עברו אותו.

כדי להגיע לסיבת השורש של התקלה הם משתמשים באחת מ-2 טכניקות: "עצם דג" או "למה, למה" (5 Whys).

לפני כמה שבועות הצגתי כאן את הטכניקה של פתרון בעיות בשיטת5 Whys, וכעת נציג את הטכניקה של עצם דג, או בשמה האחר: "ניתוח סיבה תוצאה".

תיאור השיטה

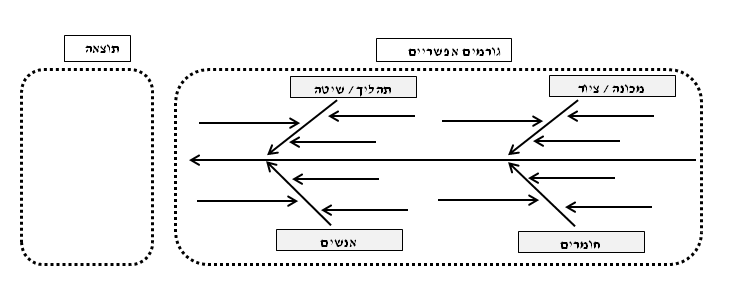

המטרה היא לאסוף בצורה שיטתית את כלל הסיבות האפשריות ולנתח אותן. לנתח סיבה אפשרית לתקלה בתהליך, וכיצד למנוע אותה.

מכנסים צוות של מספר עובדים, רצוי מאד אנשים שמגיעים ממקומות שונים ותפקידים שונים בחברה, כך שיהיה מגוון רחב של מידע וכלי חשיבה.

ראו להלן דוגמא "נקייה" של מיפוי האפשרויות לתקלות בשיטת "עצם דג" לאחר מכן נדון בדוגמא לתהליך שיפור בשיטה זו.

דוגמא דמיונית אך אפשרית מאד

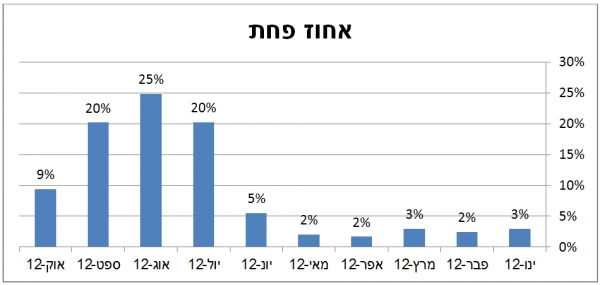

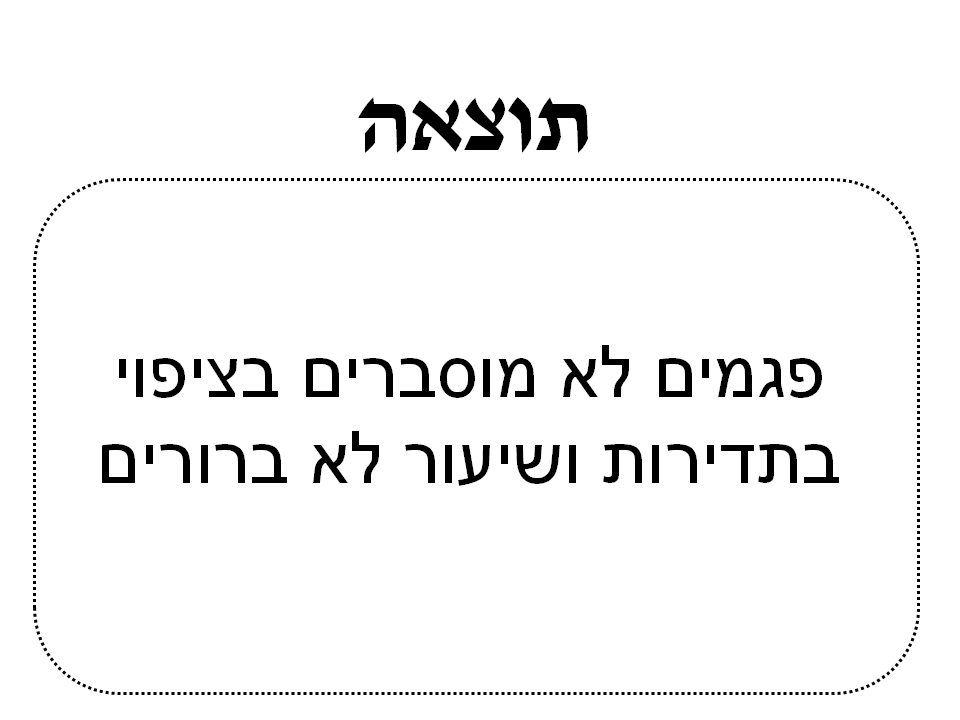

במפעל שעוסק בציפוי של חלקי מתכת, התגלו מדי פעם פגמים בפני השטח המצופים. הפגמים היו מופיעים בתקופות מסוימות, במחזוריות לא מוסברת ותמיד, כאשר היו פגמים, היקף התופעה לא היה אחיד.

היו מנות עם שיעור פגמים גבוה מאד, מנות טובות, מנות ללא פגמים (כמעט) וכמובן, באמצע - לא מעט ולא הרבה.

התחלנו בניתוח

ראשית הגדרנו את "התוצאה", שהיא "הבעיה" אותה באנו לנתח ולמנוע.

בשלב השני, בטכניקה של סיעור מוחות שקט (בו כל אחד מהמשתתפים כותב את הרעיונות שלו ואחרי כן מציגים ורושמים את אוסף הרעיונות), אוספים מספר רב מאד של סיבות אפשריות בכל תחום. למשל:

חומרים

- שאריות של חומר בשלב ההכנה נשארים על חלקי המתכת ומגיבים באופן שונה עם הציפוי.

- חומרי הציפוי וההכנה המגיעים מהספקים אינם אחידים וחלקם פחות איכותיים.

- חלק מהחומרים אינם טריים, לא נשמר FIFO.

- האבקות של הציפוי מאוחסנות, בעת השימוש בפחים גדולים. בכל פעם שהפח כמעט מתרוקן, שופכים שק חדש של אבקת הציפוי. כך תמיד נשאר למטה חומר שמתיישן ומתערבב עם החומר החדש באפון לא אחיד.

- המתכת (של החלקים) אינה ממנות יצור זהות ולכן לא אחידה.

מכונה, ציוד

- המכונה לא עובדת באופן אחיד.

- לעיתים לא מנקים את המכונה והיא מתפקדת בהדירות משתנה.

- אספקת המתח אינה אחידה למכונה.

- לא מנקים את המסננים בזמן.

- הרשתות עליהן מונחים חלקי המתכת חוסמות לעיתים את חומר הציפוי.

אנשים

- העובדים שמכינים את החלקים לציפוי אינם מקפידים תמיד על עבודה לפי הוראות העבודה ועבודת הכנה אינה זהה.

- הכנסת עובדים חדשים לתחנה זו מבוצעת ע"י עובדים ותיקים יותר, ללא בקרה ובעצם הלימוד הוא יותר "תורה שבע"פ" שעוברת מאחד לשני וכל אחד עובד באופן שונה.

- העובדים אינם מכירים את כל התהליך וחשיבותו ולכן, מחוסר ידיעה, לא מקפידים במקומות הקריטיים.

- אנשים יוצאים להפסקה ומשאירים את החלקים בתוך התהליך הכימי יותר מהזמן הנכון.

תהליך, שיטה

- שיטת הציפוי (שפותחה במפעל) אינה אידיאלית ומתאימה "לרוב" החלקים, אך כאשר יש שונות במתכת, או בתנאי האקלים, התוצאה אינה אחידה.

- בגלל שאוספים כמות "מספיקה" של חלקים לשטיפה שאחרי הציפוי, בזמן ההמתנה יש ריאקציה של חומרי הציפוי עם האוויר.

- זמן ההמתנה של החלקים מההכנה או היצור ועד הציפוי גורמים לציפוי לא אחיד ולכן לפגמים.

ניתוח, חיפוש סיבת שורש ומניעה

אחרי שאספנו מספר רב של סיבות אפשריות, ננתח אותן אחת, אחת. כאשר הגענו למסקנה כי סיבה מסוימת היא אכן "סיבת שורש". נחפש כיצד למנוע אותה.

סיכום

חלק מהסיבות שרשמתי כאן ממש לא "הגיוניות". במקרה של הדוגמה זה נובע כמובן מכך שרשמתי משפטים שונים שנאמרו במקומות שונים ולא קשורים, או פרי המצאתי.

אבל במציאות תפגשו הרבה היגדים שיראו לא קשורים ולעיתים שם טמון המפתח האמתי.

למשל, המשפט שרשמתי על האבקות ששופכים מהשקים למכלים גדולים וחלק מהחומר אינו טרי, היה רעיון שחסך המון (!!) כסף באחת החברות לפני כמה שנים ונאמר ע"י עובד בתחנה.

כמובן, שניתן לבחור תחומים שונים ולא אילו שהצגתי כאן.

המלצה

נסו. תתחילו בקטן. צוות ראשון בהדרכה וליווי ינתח כמה אירועים. לאט-לאט תרחיבו - שתפו עוד עובדים ונתחו עוד אירועים.

![[מצגת] איתור ופתרון בעיות בתהליך היצור - כלים לחקירת סיבת השורש [מצגת] איתור ופתרון בעיות בתהליך היצור - כלים לחקירת סיבת השורש](/media/k2/items/cache/65672688a4f4c8a57ea38e20056bdce1_L.jpg)

![[מצגת] פתרון בעיות בארגון תוך חתירה ליצירתיות וחדשנות [מצגת] פתרון בעיות בארגון תוך חתירה ליצירתיות וחדשנות](/media/k2/items/cache/88f135a483ef01fac8d7b920488085e4_L.jpg)