בעבר, כאשר ניהלתי אתר יצור גדול של חברה בינלאומית, נהגנו כל בוקר לקיים בחינת איכות של מוצרים שייצרנו במהלך היממה הקודמת.

מדי בוקר הגיעו כשבעה עובדים ואחד המנהלים והקדישו חצי שעה לנושא האיכות. בעשר הדקות הראשונות כל אחד בחן את האיכות של המוצרים לפי רשימת תיוג, עשר הדקות הבאות הוקדשו לבחינה קבוצתית כאשר כל עובד הציג את אחד המוצרים, בשלב הזה גם פתחנו את האריזות ובחנו את המוצרים יותר לעומק.

עשר הדקות האחרונות הוקדשו להדרכה על תלונות לקוחות או אירועי איכות שהתגלו במפעל.

בדרך הזו כל העובדים הגיעו אחת לכמה שבועות לחצי שעה מרוכזת שהוקדשה לאיכות, כאשר לא פעם עלינו על תקלות וזו הייתה הדרך היעילה ביותר האפשרית להטמעת האיכות בקרב כל העובדים והמנהלים.

מאחר וזו הייתה הנחיה של הנהלת החברה באירופה, לא היו עוררין. אבל מאז לא הצלחתי להנחיל את השיטה בשום מקום. הסיבה הייתה תמיד אותה הסיבה: "אין זמן".

אתם מבינים את זה? אין זמן לבחינה של האיכות בדרך הטובה ביותר שמערבת את העובדים ומטמיעה את תשומת הלב לאיכות.

משול הדבר לאחזקה מונעת שאין זמן לבצע, אבל תמיד יש לנו זמן לאחזקת שבר...

המלצה:

למרות שיש צורך למצוא את הדרך המתאימה ביותר לבצע את הבחינה היומית בכל חברה, אני ממליץ בכל לב לאמץ את השיטה.

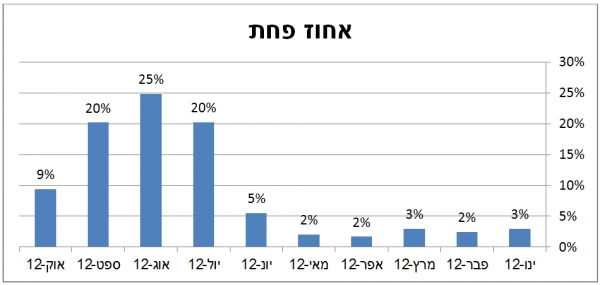

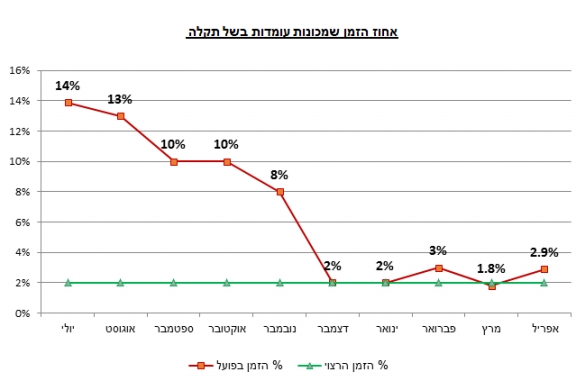

אם תמדדו את האיכות במפעל, למשל, ע"י מעקב על תלונות מלקוחות, תוכלו לזהות את ההשפעה החיובית של הפעילות (קישור למצגת שפרסמתי כאן בעבר על מדדי איכות).

בתמונה למטה צוות עובדים לפני הבקרה היומית:

![[מצגת] איתור ופתרון בעיות בתהליך היצור - כלים לחקירת סיבת השורש [מצגת] איתור ופתרון בעיות בתהליך היצור - כלים לחקירת סיבת השורש](/media/k2/items/cache/65672688a4f4c8a57ea38e20056bdce1_L.jpg)