במפעל של חברה ציבורית מאד גדולה, כלל לא מדדו את התפוקה. תכנון הייצור נעשה על בסיס שעות עבודה של המכונות לכל מוצר ואפילו על כך לא בוצעה בקרה (כמה שעות יצרו בפועל כל מוצר בהשוואה לתכנון). מאחר והמטרה היא ליצר מוצר כלשהו, או לתת שירות, אנחנו צריכים למדוד תפוקה ולא את השעות בהן יצרנו או תכננו ליצר.

שיטת התכנון של הייצור לפי שעות עבודה לא שירתה את המטרה של אספקת תפוקה למכירות. הבעלים של החברה הגדולה ביקש שאעזור לו "לעשות סדר בייצור", כדבריו.

בקצה השני של הסקלה (בהיבט של גודל חברות), במפעל קטן מאד, עמד בעלים אחר בפני תופעה דומה: הוא אינו יכול להגדיל את המכירות כי אין די תפוקה. הוא ביקש את עזרתי לשכנע את העובדים לעבוד שעות נוספות.

גם שם הייתה תופעה דומה: התפוקה כלל לא נמדדה והיא הייתה רחוקה מאד מלהיות מיטבית.

OEE: Overall Equipment Effectiveness

מדד OEE הוא הכלי הטוב ביותר למדוד את היעילות ולשפר אותה ומכאן גם את התפוקה. עבודה נכונה תיתן לנו לא רק את המדידה האופטימלית של יעילות הייצור, אלא גם את נקודות התורפה בתהליך - נקודות התורפה שאותן נשפר.

לפני כשנתיים פרסמתי מאמר על מדד ה-OEE, במאמר ההוא הצגתי את כלי המדידה ואת המצבים האפשריים של קו הייצור ואובדן היעילות. למי שלא מכיר את הכלי הזה, אני ממליץ מאד להיכנס לקישור וללמוד את ההגדרות.

זהו אחד המאמרים היותר פופולריים בבלוג ואני מקבל הרבה שאלות על דרך היישום. במאמר הנוכחי אציג את דרך העבודה לאיתור נקודות התורפה והשיפור שלהן.

האמת שברגע שזיהינו את נקודות התורפה שמעכבות את הייצור, בדרך כלל, השיפור יהיה פשוט ואפילו לא יקר.

מדידה ואיתור נקודות התורפה

בשביל לשפר את היעילות והתפוקה, אנחנו נדרשים למדוד ולנהל יומן פעילות. המדידה נותנת לנו כיוון, היכן אנו בהשוואה לתפוקה המיטבית התיאורטית (ראו למטה) והרישום של יומן הפעילות מאפשר לנו לזהות את נקודות התורפה. אבל לפני שנתמודד עם נקודות התורפה של תהליך הייצור, צריך להתמודד עם שני מכשולים או אתגרים: המדידה והרישום של יומן הפעילות.

אף אחד לא אוהב שימדדו אותו ולכן ההתנגדות הנרחבת כל כך לכל מדידה.

המדידה מהווה הזדמנות גדולה לשיפור וגם מוסיפה עניין לעובדים, אך מצד שני, היא מאיימת עליהם. אם לא נרתום את העובדים לתהליך, הם יראו זאת כאילו ההנהלה מודדת אותם ועוקבת אחריהם. אם לא נשנה את הגישה הזו, לא נשיג שיתוף פעולה.

כדי לרתום את העובדים ולהשיג את שיפור משמעותי נשתף את העובדים ונציג להם את המטרה של התהליך. יחד איתם, בצוותי שיפור, ננתח את התוצאות וכיצד לשפר.

לפני שאציג את אופן הרישום וכיצד לנתח את התוצאות, נגדיר כמה מונחים.

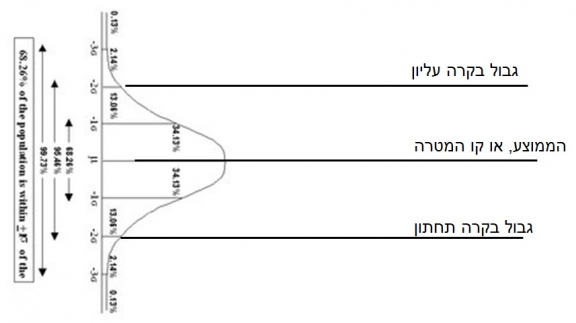

למען אלו שלא קראו את המאמר הקודם, אני חוזר בקצרה על כמה הגדרות:

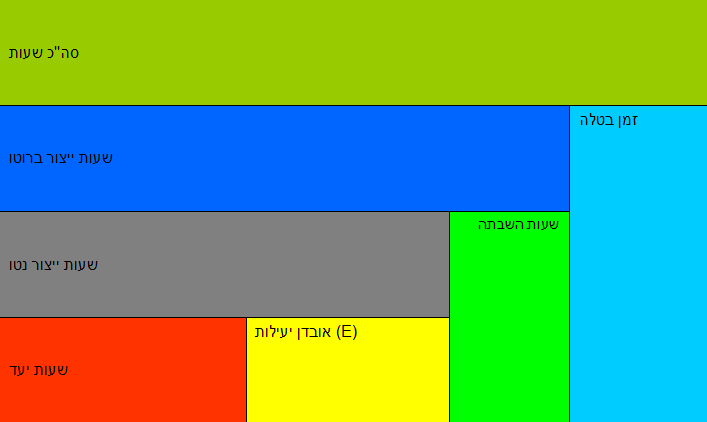

הקו יכול לייצר או לא לייצר

נגדיר קודם את סוגי העצירות או אובדן התפוקה ואחרי כן נבחן את הסיווג של שעות הייצור.

כאשר הקו אינו מייצר, קיימות 3 אפשרויות:

- הקו לא מתוכנן לייצר ואז נגדיר את האירוע כ"זמן בטלה". למשל, איסור חוקי לייצר (בשבת), או שאין הזמנות.

- הקו אינו מיצר אך יש פעילות מתוכננת על הקו כמו אחזקה מונעת, או set up ואז נגדיר את האירוע כשעות השבתה.

- הקו מתוכנן לייצר אך אינו מייצר, למשל, בגלל חוסר חומרים, עובדים, תקלה, או אובדן תפוקה עקב בעיות איכות, עיבוד חוזר או מהירות מופחתת. אז נגדיר את האירוע כאובדן יעילות.

נגדיר כעת את הזמנים

- שעות ברוטו הן כלל השעות שבהן יכולנו לייצר.

- שעות נטו הן השעות שבהן תכננו לייצר.

- שעות יעד הן כמות השעות שבהן היינו יכולים לייצר את התפוקה שיצרנו לו עבדנו במהירות המיטבית התיאורטית.

- ההפרש בין השעות נטו ושעות היעד הינו אובדן יעילות.

- תפוקה מיטבית תיאורטית היא התפוקה שניתן היה לייצר לו הקו היה עובד במהירות המיטבית ללא הפסקה או עצירה מכל סיבה שהיא. ברור שזה לא מציאותי, אך זו נקודת הייחוס שלנו ובהתאם נחשב את שעות היעד.

- צוואר הבקבוק. התפוקה המיטבית התיאורטית מתייחסת לצוואר הבקבוק בקוו היצור.

דוגמה:

המפעל ייצר 20 שעות, התפוקה בפועל הייתה 6,000 יחידות והתפוקה המיטבית התיאורטית הייתה 500 יחידות בשעה.

כלומר, תיאורטית יכולנו ליצר את 6,000 היחידות ב-12 שעות יעד.

מכאן, יש לנו אובדן יעילות של 8 שעות. או 40% אובדן יעילות (8 שעות "עודפות" מתוך 20 שעות בהן יצרנו) . אגב, מספרים מציאותיים ביותר (לפני שהשתפרנו).

איך למדוד ולשפר?

הביצוע מתחלק ל-4 שלבים:

- רישום הנתונים ביומן היצור ע"י העובדים.

- הכנסת הנתונים לגיליון אקסל או מערכת מחשוב אחרת.

- ניתוח הנתונים: איתור גורמי השורש לאובדן היעילות ויצור פעולות מתקנות בצוות שיפור.

- ביצוע השיפור.

הנתונים שיש לרשום ביומן היצור הם:

- התפוקה בפועל שנארזה (תפוקה שלא נארזה וממתינה במלאי ביניים לא נספרת).

- שעות הייצור ברוטו (ראו למעלה את ההגדרה), שבהן קו הייצור היה מיועד להפעלה.

- שעות השבתה בסיווג רלוונטי. כאן נרשום רק את מספר השעות. בדרך כלל נחלק לשעות השבתה תפעולית (למשל, ניקיון, סטאפ, אחזקה מתוכננת, אריזה חוזרת או סוג ב), השבתה בשל עובדים (חוסר עובדים או הפסקה לאוכל וכדומה), השבתה בשל תקלה מכנית או תהליכית.

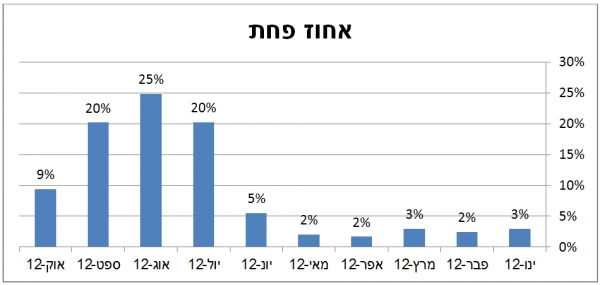

הרישום של כמות השעות יעזור להתמקד בסיבות העיקריות לפי פארטו. - הסיבות של ההשבתה. רישום הסיבות יאפשר לנתח את גורמי השורש של העצירה ויצור פעולות מתקנות או מונעות.

גיליון האקסל:

להלן אציג דוגמה (בחלקים) של גיליון אקסל. את הגיליון המלא ניתן לקבל אצלי.

הרישום הוא יומי אבל לעיתים, בצוות השיפור, נבחן את הסיכום השבועי.

החלק של הנתונים הנאספים:

| יום | תאריך | סה"כ ק"ג ארוזים ביממה | שעות ייצור ברוטו שבהן הקו מיועד להפעלה | השבתה תפעולית (ניקיון, סט אפ, אריזה סוג ב') | השבתת עובדים (ארוחות, חוסר) | שעות השבתה בגלל תקלה תהליכית | סיבות |

החלק של הנתונים המחושבים (שימו לב שהנתונים המחושבים ע"י האקסל הם הטורים בצבע ירוק. בטור הסגול, תפוקת היעד, נכניס את הנתון שקבענו):

| סה"כ שעות השבתה | סה"כ שעות יצור נטו | סה"כ שעות יצור נטו באחוזים | תפוקת היעד בצוואר הבקבוק בקו לשעה | שעות יעד ליצור לפי תפוקה תיאורטית |

המדדים:

| יעילות הקו באחוזים | ביצועי הקו באחוזים | הפסד בטון או ביחידות נארזות מול תיאורטי |

יעילות הקו באחוזים מתייחסת לשעות היצור נטו בהשוואה לשעות היעד (השעות בהן ניתן היה ליצר בתפוקה המיטבית התיאורטית).

ביצועי הקו באחוזים מתייחסים לשעות היצור ברוטו בהשוואה לשעות היעד. זהו הנתון החשוב יותר והוא אינו ניתן להטיה.

אובדן היעילות או ההפסד בטון, מתרגם את אובדן היעילות מאחוזים לטון תפוקה (או ליחידות נארזות). קל לנו יותר להבין אובדן היעילות של התפוקה בטון או ביחידות נארזות ולהמחיש לעצמנו את גודל ההפסד.

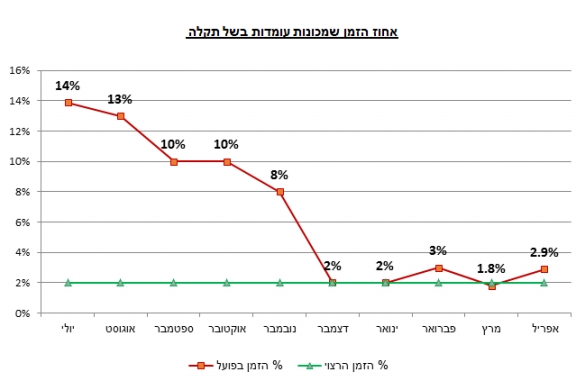

הצגת המדדים ומעקב

חשוב לבצע מעקב חזותי בעזרת גרפים. המעקב מאפשר לנו לראות אם יש שיפור. במידה ואין שיפור, משהו בדרך שבה אנו פועלים אינו נכון. נבדוק ונשנה את דרך הפעולה.

במידה ויש שיפור, זה יזכיר לכולנו, עובדים ומנהלים, היכן היינו, לאן הגענו וייתן סיפוק ומוטיבציה להמשיך.

סיכום

אני פוגש חברות רבות שאינן מודדות כלל או שאינן מודדות את התפוקה.

מדד ה-OEE הוא הכלי הטוב ביותר שאני מכיר למדידה והובלה של שיפור משמעותי של יעילות הייצור.

תהליך כזה מחייב רתימה של העובדים ועבודה עם צוותי שיפור. יש חברות "שמנחיתות" את המדידה על העובדים והמנהלים הם אלו שמנתחים ומגדירים את השיפור. דרך עבודה כזו יוצרת התנגדות אצל העובדים, לא תיצור שיפור משמעותי ולא תחזיק מעמד לאורך זמן.

![[מצגת] איתור ופתרון בעיות בתהליך היצור - כלים לחקירת סיבת השורש [מצגת] איתור ופתרון בעיות בתהליך היצור - כלים לחקירת סיבת השורש](/media/k2/items/cache/65672688a4f4c8a57ea38e20056bdce1_L.jpg)